QCサークル活動は、なぜ効果の出ないマンネリ化した活動になってしまうのでしょうか。多くの工場では、多品種少量、受注生産で忙しい状態が常態化しています。しかし、間接工数の増大、取引先の値下げ要求など、売り上げや利益は伸び悩んでいます。そんな中で、日常業務と別に片手間で行う小集団活動にどんな効果が期待できるでしょうか。

製造業の改善活動の種類は、ボトムアップの小集団活動、トップダウンで行う部門共通課題を解決するプロジェクト活動、社長の方針展開の3つです。すべての問題をQCサークル活動で解決するという考え方は間違いです。3つの活動はそれぞれ独立して行うのではなく、密接に関連しあっています。そして、改善活動は現場の一人一人が、身の回りの小さな問題を解決できる力を持っていなければ、工場としての大きな問題は解決できません。

品質向上を目指してのQCストーリー活用は、もうおなじみのステップですが、小集団による改善活動は必ずしもこの通り進みません。その理由は、テーマを設定して活動を始めるのは、なかなか解決が難しい共通の問題や、工場全体の問題に限られるからです。このような問題は、職場の小集団の力だけでは解決しません。

最近、企業ぐるみのデーターねつ造・改ざんの問題が大きく報道されています。実は、QCサークル活動でも一部の企業で、体裁を重視した発表用のQCストーリー作りが何の疑問もなく続けられています。サークル活動を経験された方なら、データーねつ造問題は、実は決して他人事ではない事が理解できると思います。

QCサークル活動が、今起こっている様々なデーター改ざんにつながっていないとも限りません。もし同様な体質の上に成り立っているのであれば、すぐに「嘘のない真実の姿」のQCサークル活動に戻さなければなりません。

QCサークル活動の目的は、職場内に結成されたサークルによる日常業務も改善活動であり、自己研さん、相互啓蒙により、「人材の育成」を図ることを目的とします。

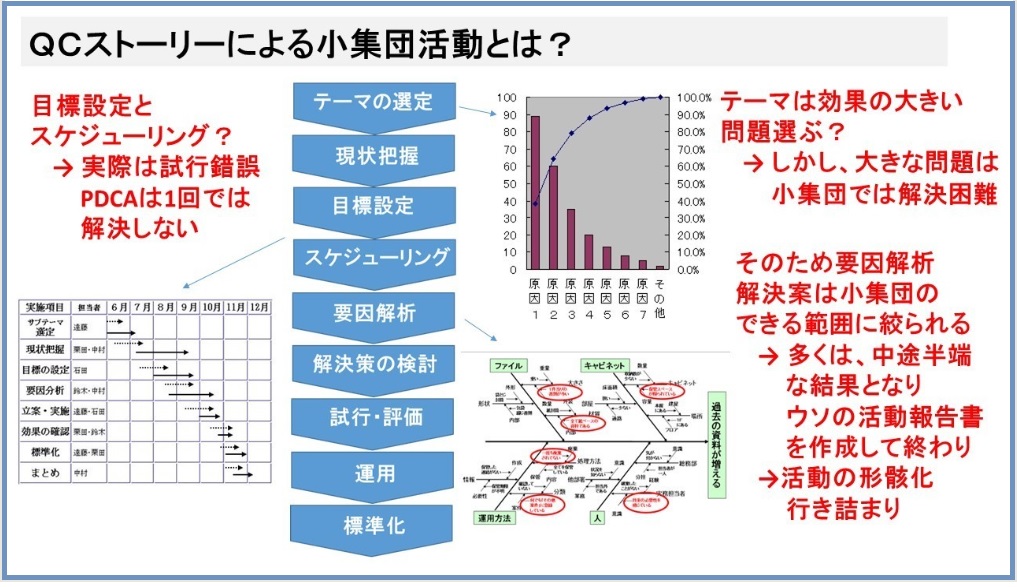

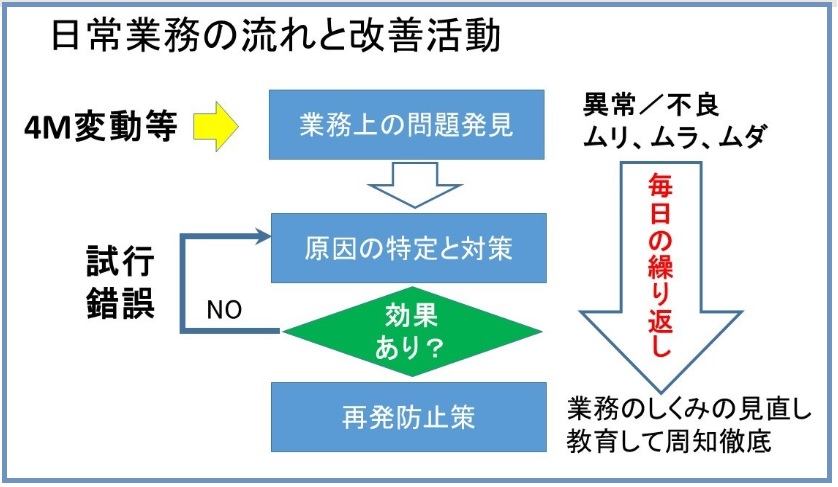

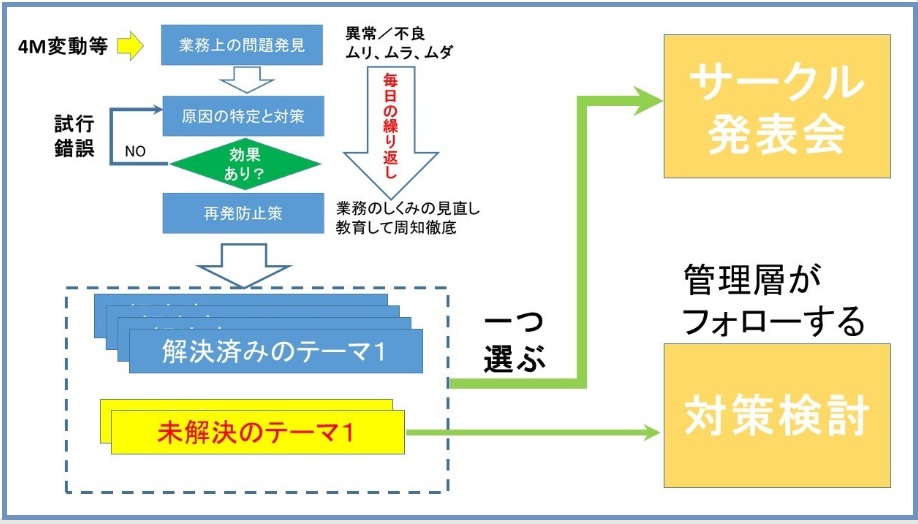

ものづくり現場の日常業務は、生産活動、およびその支援業務から成り立っています。その業務は毎日順調に進むとは限らず、様々な問題が発生しますが、それらに対処しながら生産を続けなければなりません。その障害は、放置することなく、解決に向けた動きも同時並行で行っていかなければなりません。そのための活動が、QCサークル活動であり、毎日の日常業務と密接に結びついています。

多くの工場では...

![[エキスパート会員インタビュー記事]現実的な改善を通じたものづくり支援の実践(福富 昇 氏)](https://assets.monodukuri.com/article/jirei/2240/897ffd93-6047-47bb-9a0e-335d61aba4d2-thumb.png?d=0x0)