【XCN(クロスチェック付きなぜなぜ分析)、連載目次】

【XCNの手順(その3からのつづき)】

(5) 対策検討エリア

[STEP8]品質リスクに対する戦略の明確化

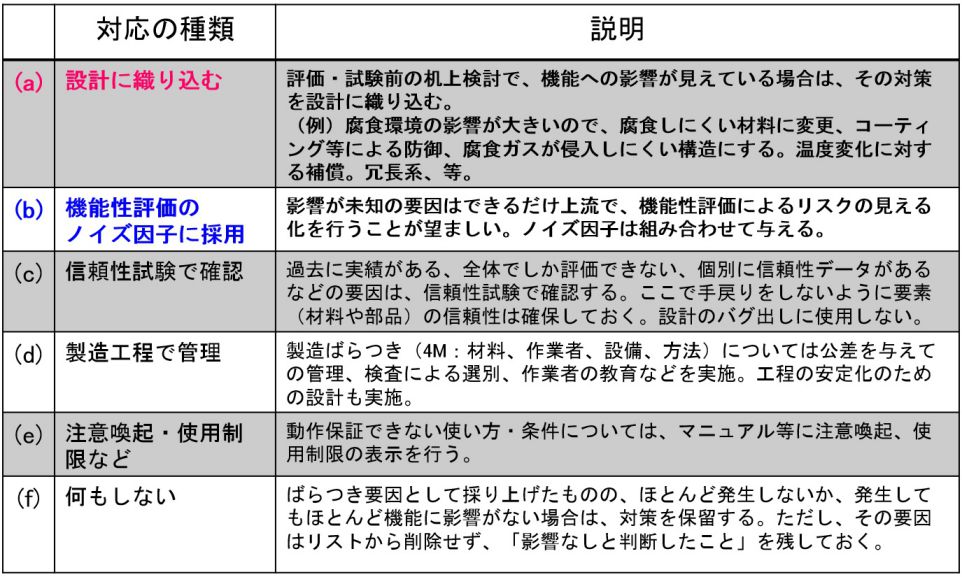

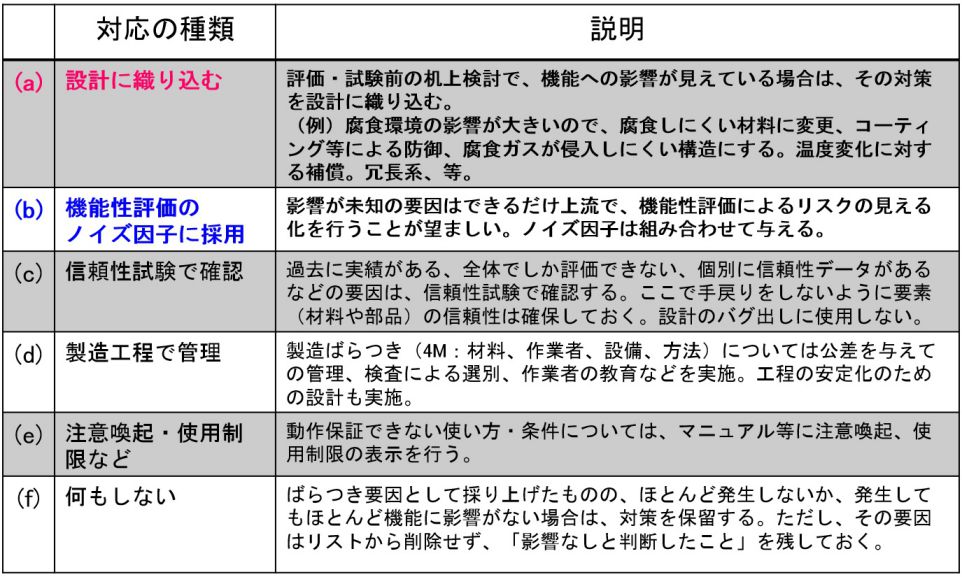

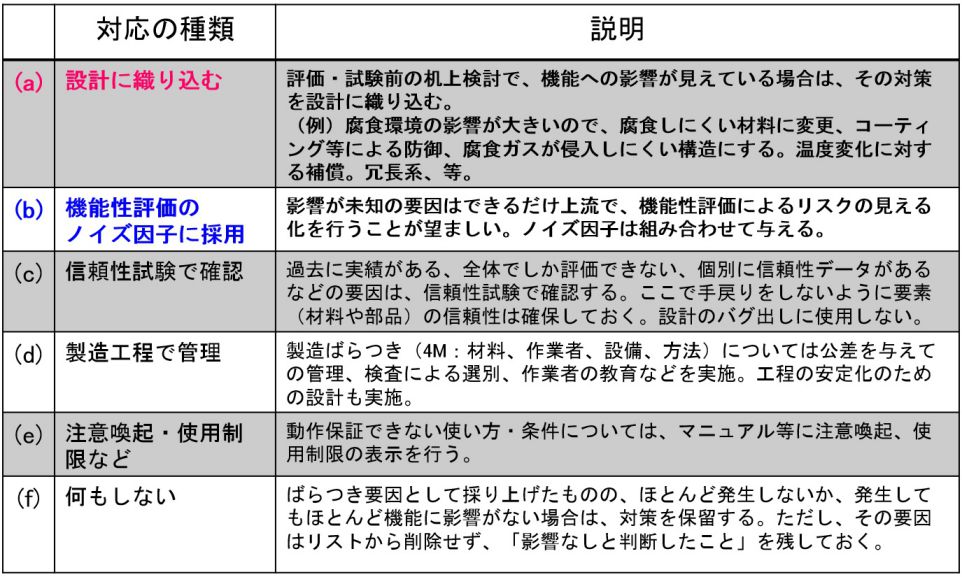

抽出された外乱1つ1つに対してどのように対応するのかの方針を定めます。この方針は必ずしも最終決定ではなく、設計審査のインプット情報として、方針の妥当性を審議することもあります。対応方法は、まず設計に対策を反映することを基本として、以下のような項目を設定しています(図8)。製品によって項目を変更する場合もある。

(a) 設計に織り込む

(b) 機能性評価のノイズ因子に採用

(c) 信頼性試験で確認

(d) 製造工程で管理

(e) 注意喚起・使用制限など

(f) 何もしない

上記(b)は「品質工学」で知られる評価方法のなかで、抽出した外乱をノイズ因子(誤差因子ともいう)とする場合です。複数の外乱を取り上げ、複合的に組み合わせて機能の安定性を評価します。開発・設計上流での早期・短期間での品質の見える化に効果を発揮する手段として、(c)信頼性試験の前段階の評価として推奨しています。XCNでは外乱・内乱がどんな不具合現象につながるのかの情報がなぜなぜ分析に示されているので、対処方針を策定する上で役立ちます。

図8. 設計品質リスクに対する対応の種類

[STEP9]結論の明記

[STEP8]の検討結果を簡潔にまとめ、結論を記載する。

【効果と適用例】

社内でXCNの効果を検証した結果、なぜなぜ分析の展開行数は、なぜなぜ分析だけを個人が実施した場合に比べて平均4.4倍となり、内乱・外乱の網羅性が向上したことを確認しています。これはクロスチェックによる漏れ防止の効果もさることながら、トップ事象設定方法のルール化や十分性・論理構造チェックの効果も含まれます。また、詳細な部品表を必要としないため、開発・設計の上流で活用できる先行性を持ちます。また部品ごとの解析を必要としないので、効率的です。XCNはフォーマット化されており、レビュワーは結論から、個々の外乱とその対策方針、外乱が内乱を経てどのように不具合事象に波及していくのか、を順番に理解することができ可読性が高いでしょう。これは有識者からアドバイスや指摘をもらう上で非常に重要なことです。次に開発・設計プロセスにおける、XCNの活用事例を簡単に紹介します。

事例1(通信機器)

XCNで50数件の品質リスク要因(内乱-外乱)を抽出し、それらを開発プロセスのどの段階で検証するかの計画策定に活用しました。XCNシートの右欄にさらに評価内容の詳細や実施フォローの項目まで追加して管理できるよう様式を改良しました。

事例2(電力機器)

要素開発段階にXCNを導入して品質リスクの見える化を行い、設計審査の俎上に載せる仕組みを構築することで開発の手戻り削減する活動につなげました。

事例3(FA機器)

新製品で採用...