未来の品質の見える化のための方法論として、

品質工学の「

機能性評価(機能の安定性評価)」があります。今回の連載では、難しいと思われがちな機能性評価の概要と、実践のための方法について紹介し、より詳細な解説への橋渡しをしていきます。

【超実践 品質工学、連載記事へのリンク】

- 未来の品質

- 機能性評価

- 機能定義

- ばらつき要因、ノイズ因子

- SN比について

- 機能性評価の使いどころと効果

1. 未来の品質とは

リオ五輪では、金メダルラッシュに日本中が沸きました。五輪のモットーは「より速く、より高く、より強く」ですが、品質評価や改善も「より早く、より速く」でありたいものです。製品クレームの85%は設計責任(購入部品の選定を含む)という統計があります。出荷時に良品であったはずの製品が、使用段階で発生する問題は、製造ではなく設計段階で対処しておく必要があります。しかし、製造段階の品質問題に比べると、使用段階で発生する問題のほうが見つけにくく、その原因を事前に想定して、対策することは難しいのです。

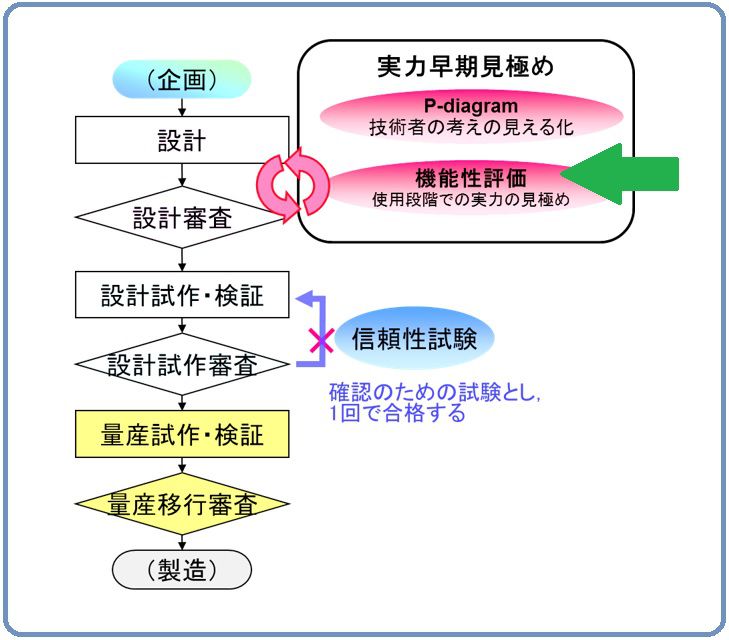

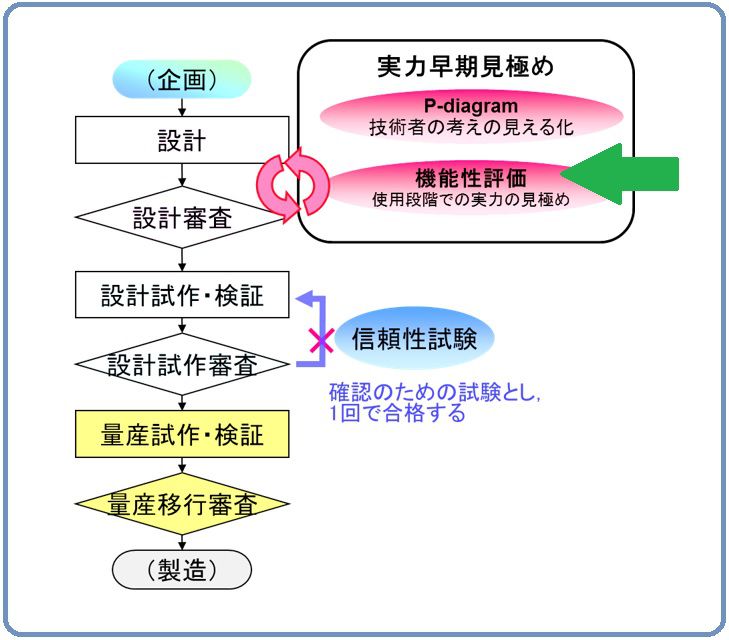

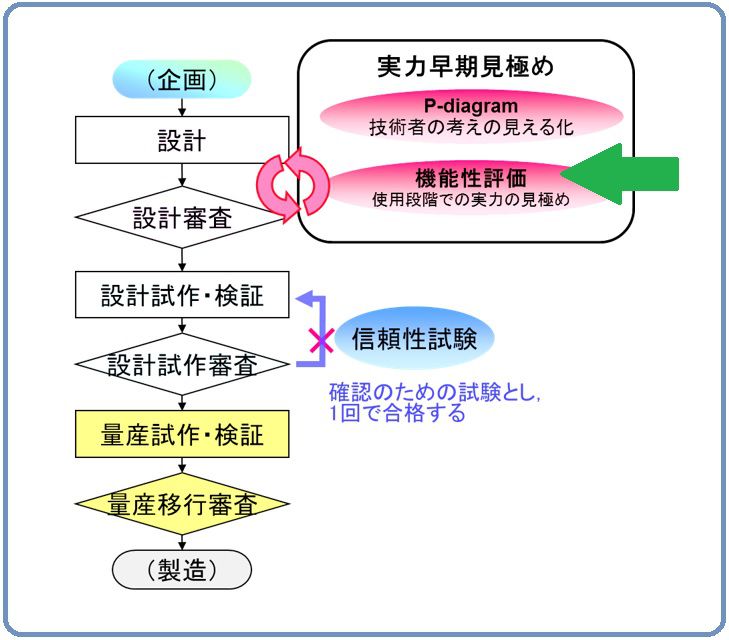

設計・開発段階で不具合を見つけ出せた場合の対策コスト(図面修正等)に比べると、量産開始(金型修正、製法変更)から市場出荷後(クレーム処理、リコール)では甚大な修正コストがかかります。これらのことから、品質への対応はできるだけ早い段階で行っておきたいことになります。そこで大事なことは、図1のように、設計・開発の初期段階で、使用段階を想定した『未来の品質』の見える化です。

図1. 開発プロセスにおける機能性評価

2. 従来の試験方法の問題点

設計した製品や購入部品の品質が確保されているかを調べたるために従来、信頼性試験を行ってきました。メーカーではこの試験が、量産移行や製品出荷の関所となっています。また、規格への準拠や、カタログへの記載の条件になっていることもあります。しかし、信頼性試験は、設計・開発段階という初期の段階で未来の品質をチェックするための方法として適しているでしょうか。 信頼性試験には次の問題点があります。

(1) 複雑さの壁(品質の問題)

信頼性試験で合格して、出荷前の検査も合格したはずの製品が、期待に反して短い使用期間で故障したり性能が低下したりすることがあります。実際に製品を使用するときを考えると、信頼性試験で行っているような単一の要因(高温放置、振動…)だけの環境や使い方というのはあり得ないのです。それにもかかわらず、信頼性試験では複雑な(種類や組合せが多い)環境や使用条件の想定ができていません。したがって、製品の使用段階での品質を確保するためには、使用段階の条件に合うような複雑な条件で製品の品質の実力を調べる必要があります。

(2) 数の壁(コストの問題)

信頼性試験では、たとえば 90%の確からしさで故障率 0.1%以下であること主張するためには、最低 2300個のサンプルを試験する必要があります。統計学だけに頼ることと、基準に合格したか否かという判定方法(0か、1かの判定)では、サンプル数が多くなってしまいます。したがって、サンプル数を多く準備できない設計・開発の初期段階では、何らかの工夫をして少ないサンプル数で品質をチェックする方法が必要となります。

(3) 時間の壁(開発期間・納期の問題)

故障率や平均寿命を定量化するためには、故障するまで試験を行わなければなりません。信頼性試験では、「加速」という考え方を使って、故障までの時間を実時間(たとえば10年)から、数百~数千時間に短縮しています。信頼性試験の結果、不合格になった場合、再設計後にまた長時間の試験を実施する必要があ...