利益が出る「原価低減ものづくり改革」は、トヨタのムダを徹底的に省いて生産性向上を図る「ジャストインタイム生産方式」を基本としています。但し、中小企業では、トヨタのような大企業と同じやり方を目指しても、改革が進まないのも事実です。そこで、利益が出る「原価低減ものづくり改革」として、中小企業にも導入する手順を整理してみます。

【ものづくり原価低減の進め方 連載目次】

1.なぜ改革がうまくいかないのか

トヨタ生産方式の「カンバン」「ポカよけ」などに代表される「固有技術」を真似て導入を図って、生産性が悪くなった、効果が出ないという話を聞きます。「固有技術」一つ一つは見える形で理解しやすいので、飛びつきやすいのですが、なぜその技法を使うのか(目的)、どのように運用するのか(管理技術)が分かっていないまま導入しようとするとうまくいかないのです。

モノマネとは「物を真似る」つまりモノをそのままコピーすることです。発展途上国が、技術を習得するために、先進国の商品を分解して、機構をそっくりまねた商品を作ることを行っています。歴史的には日本も車やオートバイなどで、モノマネすることからスタートしました。ところがやがて、その手法も限界が見えてきます。

開発過程を経ずして、その結果だけを真似ても、信頼性の点で本物には及ばない、また国際的に知的財産権保護の規制が厳しさを増してくるなど、企業モラルが問われることになります。そして、モノを見ても製法まではわかりません。どんな機械で加工したかは、プロが見ればわかると言いますが、モノづくりは機械の種類が分かってもダメなのです。技術の国外流出を防ぐためにと、言いますが、モノを見ただけで真似されるような技術なら、技術とは言えないでしょう。

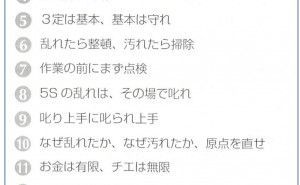

もっと見えないものに注目すべきです。見えないものは真似されることはないのですから。工場を見学した時、5Sが行き届いているだとか、素晴らしい設備が稼働しているだとか、目に見えるものは、すぐに、何処でも同じように真似できてしまいます。肝心なのは、モノづくりの手法です。

資材調達、生産管理、作業管理、教育などの目に見えない仕組みにこそ、ものづくりの強さが隠されています。トヨタ生産方式には、このような目に見えないノウハウが隠されています。「カンバン方式」を導入しようと、目に見えないノウハウが社内で蓄積され、共有されていなければ、「カンバン」を後工程から引き取り生産を行おうとしても、材料が無かったり、うまくいかないのです。

2.何から始めたらいいのか

中小企業、小規模企業では、「かんばん方式」を導入検討する前に、やらなければならないことがたくさんあるはずです。人材の問題などは、頭の痛い話です。生産性向上、在庫削減と言っても、肝心の人材が不足しているためにそこまで手が回らない。忙しさに追われ、改善する時間がない・・・。しかし、出来るところから始めなければ進みません。例えば、まず「見える管理」から始めます。何を見える化したらいいか、工場によっても違いがありますが、4M(人、機械、材料、方法)に分類しQCD(品質、コス

ト、生産性)で評価しててみます。

人の現状・・・・技能、年齢構成、労働時間、人件費

人の生産性・・・直接/間接構成、付加価値額/(1H・1人)

機械の現状・・・どれくらいの生産能力の機械が何台あるか、減価償却費の金額は、

機械の生産性・・故障率、稼働率、電力消費量

材料・・・・・・購入量(在庫量)、金額、調達リードタイム、ロス率

方法・・・・・・ライン生産、セル生産、外注生産

生産性・・・・・リードタイム、省人化、スペース効率

上記の全てではなく、工場として最も問題で、ネックとなっている部分を重点志向で、見える化します。「見える化」とは、数値化することと、悪くなっているか、良くなっているかを、グラフ化して推移を見えるようにすることです。見える化することによって、頭で漠然と考えていたことが、よりはっきりと全員が認識するようになり、何から改善していったらいいか、見えてきます。

ここまで来ると、明るい将来が見通せるようにな...

利益が出る「原価低減ものづくり改革」は、トヨタのムダを徹底的に省いて生産性向上を図る「ジャストインタイム生産方式」を基本としています。但し、中小企業では、トヨタのような大企業と同じやり方を目指しても、改革が進まないのも事実です。そこで、利益が出る「原価低減ものづくり改革」として、中小企業にも導入する手順を整理してみます。

利益が出る「原価低減ものづくり改革」は、トヨタのムダを徹底的に省いて生産性向上を図る「ジャストインタイム生産方式」を基本としています。但し、中小企業では、トヨタのような大企業と同じやり方を目指しても、改革が進まないのも事実です。そこで、利益が出る「原価低減ものづくり改革」として、中小企業にも導入する手順を整理してみます。