その3までお読み頂いて「技法解説」なのに技法の話が何も出てこないではないか」との意見があるかと思うが、その3の終りに「・・かつ契約時にはノルマ・ペナルティー方式は受け付けず・・」は、相手の現況を見通した上での契約時の重要なノウハウ(技法)のひとつになると考える。筆者の担当は生産管理で、現地入りしてしばらくすると、生産の3要素である材料・設備・人のどれかがない(前工程から材料が来ない、設備が動かない、作業者がいない)という状況(これでは生産が上がるわけがない)が常態化していることに唖然とした。契約時に「この国の現況から、生産を一気に4倍に(年間百万トンを4百万トン)するような計画ではどんなことが起こるか分らない」と見通しての交渉が効を奏したのである。

さて、生産管理の分野で記憶に残ることが2つある。一つは「熱延コイルヤード現場での対策」。熱延工場で生産した熱延コイルは次工程の冷延工場に行く前にコイルヤードに一時保管される(熱延での生産順序と冷延での生産順序の調整のため)が、ある日、冷延工場から「材料がない」と苦情が出ていた。現場に行ってみるとコイルヤードは満杯である。「あるのに、ない」という不思議な現象が起っていた。このヤードにはクレーンがなくラムトラックで出し入れしていて、熱延工場が調子よく生産していた一方で冷延工場が故障休止していて、あっという間にヤードは通路まで熱延コイルで埋ってしまった。冷延工場で必要なコイルが「あそこにあるのに出せない」状況だった。ここで筆者は、生産管理部長に「この1週間に冷延する予定のない熱延コイルは大体分るだろうから、先ずそれを構内にある空き地に全部移動すべし」と話した。2、3日して行ってみたらヤードから熱延コイルが消えていた。何と、全部空き地に持っていってしまったのである。そこで、このサラになったヤードをヤード作業長とIE課の担当と筆者の3人で白線を引いて通路と置場の境を不要鋼材で仕切って出入管理が出来るようにした。先方との月例会議の席上、先方の所長から「この対策はベリーグッドだ。こういう指導をして欲しい」と褒められた。これは、生産管理は「計画を作って、それを現場に命じてやらせればいい」というものではなく、「計画を元に、材料から製品になり出荷されるまで一貫して円滑に流れていくように進捗管理する」のでなければ意味がないということである。そして、これはどんな場合にも当てはまることである。

もう一つは、(早く4百万トンを達成したいという願望で作られ、未達が常態化していた)生産計画を、「年度計画の作成の源流を押えて、達成可能なリーズナブルなものにした」ことである。ノルマ方式が契約に入ってないとはいえ毎月の生産計画が未達成では格好悪いし何とかならないかと思案して、まず年計画の草案は担当者が1年前に作るのを突き止めた。そして彼が草案を作る前に「生産計画は願望で作ったのではムダばかり出てくる、前年の実績を元にこのように作るのがいいのだ」と当方の試案を説明し納得させた。結果として、翌年の生産計画はリーズナブルなものになり、5年の技術協力が終る時には、各工場の計画達成率が100%+数%のレベルになり生産量が着実に向上していることに、先方の社長から感謝の意が表された。筆者は、この行動を起こす前に団長に「これでいきます」とひとこと話しただけで後は信念を持って実行した。ものごとは源流まで遡って対策を考え、(本社にご意向を伺うのではなく)担当者として自信を持って決断し果敢に実行することが、特に海外では重要である。日本の会社は残念ながら、何事も本社にご意向を伺わねばならないような仕組みになっているが、これでは相手に「無能じゃないかと思われ」信頼は得られず成功はおぼつかない。

さて次はアジアに話を移して

2-2-2 東南アジアでの経験

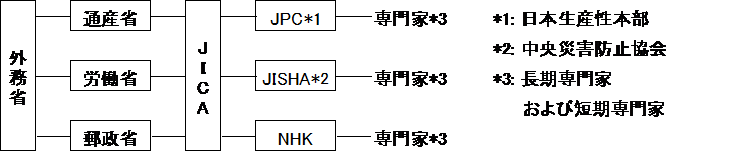

1983年、シンガポールでは鈴木善幸元総理の約束したアセアン人づくり構想に基づいて国際協力事業団(JICA)による「シンガポール生産性向上プロジェクト(SPDP)」が発足した。相手側組織は労働省(後に通産省に移管)の元にある国家生産力局(NPB)で、協力分野は、(1)生産性の企画調査、(2)生産性の普及促進、(3)人事労務管理(労使関係と小集団活動)、(4)管理監督者訓練(IEを含む)、(5)労働安全衛生、(6)視聴覚教材製作、といった広範囲のもので、それも国家レベルから、工業・商業の両分野、多国籍大企業から地元中小企業までを対象とした「とてつもない」ものであった(といっても契約当初は、これがとてつもないものであることに気づく人がいなかった)。

日本側の組織は次のような構成である。

これだけ役者が揃えば、上演される芝居がどんなにややこしいものになるか予想はつくというものである。6月に調印式が終って最初に長期専門家が着任したのが10月、当初の計画で、実態調査、セミナー、ワークショップのための短期専門家派遣が初年度に26人計画されていた...

一方、シンガポール側のトップの組織は、右のようになっており、局長は他の組織との兼任で方針決定を行い、理事長が執行機関としての最高責任者である。この理事長がまた、華僑精神の固まりのようなエリート官僚で40才前の疲れ知らずの仕事の虫である。おまけにシンガポールは世界に名高い実力を持つリー・クァンユー首相(独立運動から現在に至るまで20数年間この国を引っ張ってきて、他のアジアの国に比べればずば抜けた奇跡とも言うべき発展を成し遂げた)が、直々に高級官僚に目を光らせている。特にこのプロジェクトは、リー・クァンユー首相が当時の日本生産性本部の郷司浩平会長(日本の高度経済成長の下地ともなった生産性運動の立役者)に直に頼み込んで実現したという経緯もあり、シ側の期待(別の言い方をするとNPBトップへのプレッシャー)は大変なものであったことは想像に難くない。(つづく)

一方、シンガポール側のトップの組織は、右のようになっており、局長は他の組織との兼任で方針決定を行い、理事長が執行機関としての最高責任者である。この理事長がまた、華僑精神の固まりのようなエリート官僚で40才前の疲れ知らずの仕事の虫である。おまけにシンガポールは世界に名高い実力を持つリー・クァンユー首相(独立運動から現在に至るまで20数年間この国を引っ張ってきて、他のアジアの国に比べればずば抜けた奇跡とも言うべき発展を成し遂げた)が、直々に高級官僚に目を光らせている。特にこのプロジェクトは、リー・クァンユー首相が当時の日本生産性本部の郷司浩平会長(日本の高度経済成長の下地ともなった生産性運動の立役者)に直に頼み込んで実現したという経緯もあり、シ側の期待(別の言い方をするとNPBトップへのプレッシャー)は大変なものであったことは想像に難くない。(つづく)