今回は改善の基本、「標準化」に取り組んでいる現場で、うまくいっている事例とそうでない事例を解説します。

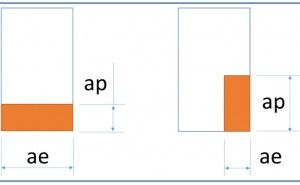

図1.「OTRS」コンセプト

OTRSは、生産現場における作業の効率化や業務改善をすすめるソフトウェアです。「OTRS」は現場からもマネージメントからも改善できる標準ツールです。多くの企業様が「OTRS」で取り組まれていることに、コスト削減への取り組みがあります。

コスト削減にはさまざまなアプローチ手法がありますが、重要な要素であり、取り組んでいる現場の多いアプローチ手法に「標準化」があります。

標準化と聞くと、どのようなイメージがありますか?

- 「人は機械ではないので、標準化に抵抗がある。」

- 「標準化はうちの現場では無理。人が動く以上ばらつきが発生するのは仕方ない。」

- 「重要なのは分かるケド……そんなのやっている内に作るものが変わってしまう。」

など耳にすることもあります。

ここでお伝えしたい標準化は、マニュアルでがんじがらめにして窮屈な作業環境を作るというものではなく、むしろ改定することを前提とした標準を作り続ける環境を作るということです。

また、その改定に時間をかけない点もポイントです。

一度決めた標準を改定するのは大変だといわれる現場もあれば、当然に標準を改定し続けている現場もあります。筆者が訪問するクライアント様の中で標準の改定がうまくいっている現場は、概ね次の5つのポイントを押さえています。

- 標準表を作成(現場を観測し、記録する)

- 標準表を共有し、実行(現場教育し、理解に努める)

- 標準と実作業とを比較(課題の「見える化」、有効方法の発見)

- 仮想標準の策定(課題解消する方法、環境)

- 標準の改定(1に戻る)

「OTRS」の使われ方としては次のようになります。

- ビデオ撮影し、「OTRS」分析する。(要素分割する。カン・コツコメントを入力する。)

- 分析結果を再生し、作業教育を行う。

- 現状動作と作成標準とを比較再生し、課題抽出を行う。(課題動作、改善動作のコメントを入力する)

- ムダ取り、要素組み替えシミュレーションを行う。(改善動作コメントを参考にする)

- シミュレーション結果を現場で試行し、撮影・分析する。

では、うまくいかない現場はどこに問題があるのでしょうか。

ポイントや取り組みは間違っていない(むしろしっかりしている)が、「時間がかかりすぎている」点にあります。

標準表を作成するために表計算ソフトを使って写真や文字を入れたり、プレゼンテーションソフトでカラフルに分かりやすく行われていたりする現場もありますが、うまくいっている会社のほとんどが「OTRS」からボタン一つで出力されています。

図2.出力した標準表の例(動画・コメント表示タイプ)

分かりやすい表現だと「標準表を作りこまない」ということです。

要点を押さえた標準表を短い時間で作ることが、現場での継続的な標準改定のコツと考えます。

このように、標準を改定し続ける理由はなんでしょうか?

コスト削減は大前提ですが、標準の改定を続けるうちにほとんどの現場から「作業が楽になった」という声が出てきています。当たり前の話かもしれませんが、どのような現場でも作業は肉体的な疲労(作業動作)と精神的な疲労(集中、注意、緊張)とを伴います。標準の改定(すなわちカイゼン)はこのような疲...