現場の「カイゼン」、特にムダ取りにお付き合いする中でとても多くご質問を頂くキーワードがあります。それは、ムダを見つける方法はなんですか? いったい何を見て「ムダ」と言っているのですか? というものです。

ムダを見つけるには古典的な2つのアプローチがあります。

- 動作の内容、方法からムダを見つけるアプローチ(動作分析)

- 動作時間からムダを見つけるアプローチ(時間分析)

今回は動作分析の観点で、どのようにムダを見つけているか(見つかるか)をお伝えします。

最初に答えを書きますと、(ムダを見つけられる理由は)「仕事を要素分けして、見ているから」です。本当に単純なことですが、100年以上前から行われている方法で、今も使われているインダストリアル・エンジニアリングの考え方に、少しだけITの効果を取り入れると驚くほどムダが可視化されるのです。

今回はこのムダを見つける方法について少し深くお伝えしようと思います。

【要素分けの大きさについて】

一口に仕事を要素分けするといっても何を持って「要素」とするか考えどころです。ここでは、多くのクライアント様で従来行っていた大まかな要素分けを紹介します。

【大まかな要素分けの例】

溶接作業を6つの要素に分けた例です。

作業手順書などに書いてある区分に近い要素分けであるといえます。普段行っている仕事を要素に分解し、分析すると一つの基準ができてくると筆者は考えます。この基準はあくまでこの作業者の基準です。

したがって、このような分析を慣行業務で行う場合は熟練者や高技能者を対象に行い、(熟練者や高技能者はもっともムダが少ないと考えられることから)職場の標準としているケースも多くあります。

【大まかな要素分けの特徴】

(1) 普段の仕事を元に、最良(と考えられる)作業者をビデオに撮って分析する。

(2) 分析に対して作業の知識、理解が必要。

(3) ムダ取りを行うのは難しい。

ムダ取りが難しい理由は後ほど記します。

ここで、別の要素分け(細かく要素分け)の例を示します。

【要素を細かく分けた例】

先ほどの大まかな要素分け「5.溶接する」を細かく分けた例です。作業者が実際に行っている所作、手技、目くばせなど細かな動作で要素分けしたものといえます。

【要素を細かく分けた場合の特徴】

(1) 普段の仕事を元に、最良(と考えられる)作業者をビデオに撮って分析する。

(2) 分析に対して作業の知識、理解はあまり必要がない

(3) ムダ取りを簡単に行える。

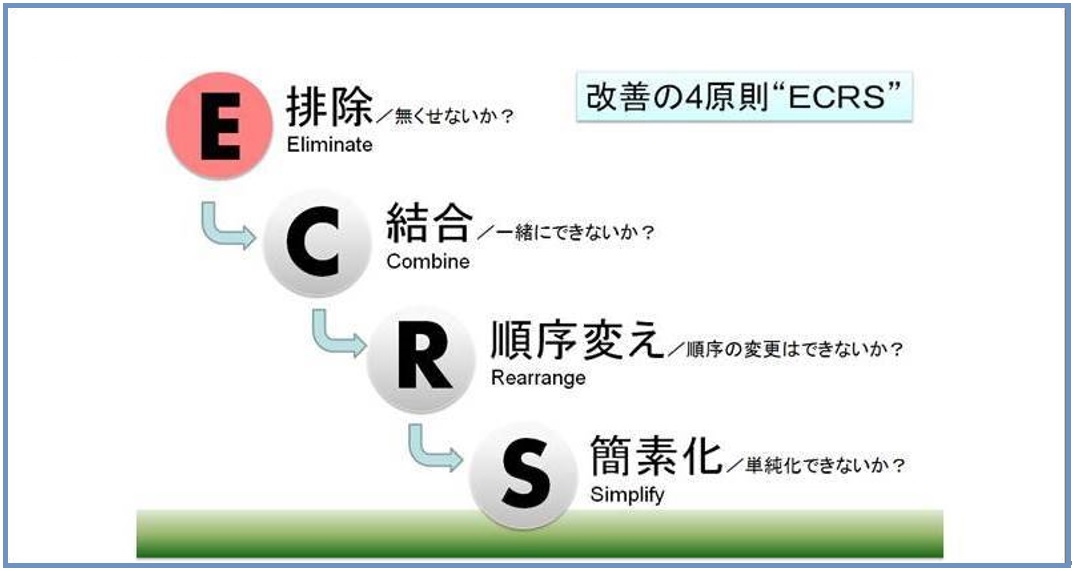

細かく要素を分けるということは、動作を18カテゴリーに分けることです。このカテゴリー分けこそ、100年以上前にアメリカの研究者ギルブレス(Gilbreth)が考案したサーブリック(Therblig)分析です。18カテゴリーは3分類されており、要素分けの結果をそのまま、稼働・非稼働・準稼働に分けられるようになっています。このことが、作業知識を詳しく知らなくとも分析できる一つの理由になっています。

100年以上前は、映画のフィルム撮影を利用して文字どおりコマ単位での分析を行っており、大変な労力と時間が必要だったと考えられますが、生み出した結果は驚くべきものでした。

- 建設現場での1日のレンガ積み数の大幅増大 1000個/人 → 2700個/人

- 作業単純化による疲労の減少、ケガのリスク低減

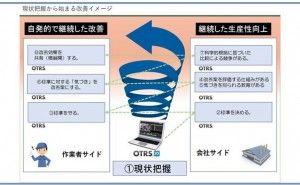

映画フィルムが、スマートフォンやデジカメ、ビデオカメラに変わった現代では、ギルブレスが苦労したサーブリック分析の多く部分が簡略化されました。また、「OTRS」のようにIE(インダストリアル・エンジニアリング)に特化したソフトウェアの普及で、集計・記録など分析作業自体が効率化されていますので、より簡単に、手軽に、サーブリック分析を幅広い現場で使える時代になったように思います。

さて、先ほど「大まかな要素分けではムダ取りが難しい」と書きましたがその理由にお気づきでしょうか? ムダ取りが難しい理由を2つ記します。

<理由1> 大まかな要素分けで見つかった「非稼働(ムダ)な要素」はそれ自体を省くことができないから。

→大まかな要素は、さまざまな作業・動作を含んでいます。中には有効な動作もあり、ムダなものもあるでしょう。もし要素全てを無くすとすれば、仕事はそれ以上進展しません。小さな要素は、それ自体で有効・ムダ動作を示していますので小さな要素でムダを取り除き、大きな要素に戻すことで、省いたムダな要素分、省力化されていることになり、ムダ取りができます。

<理由2> 大まかな要素分けの稼働に含まれる「非稼働(ムダ)」が分からないから。

→1.と同じ理由で大まかな「稼働(有効)動作」にもムダ動作が含まれている可能性があります。しかし大き...