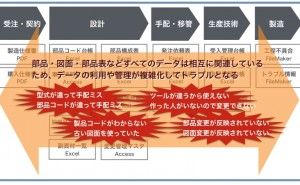

DX(デジタル・トランスフォーメーション)を使えばコスト削減と納期短縮が可能に

産業界のニュースなどをインターネットで読んでいると、DX(デジタル・トランスフォーメーション)やIoT(インターネット・オブ・シングス)の話題で溢れています。「今話題になっているから」とか「新技術に乗り遅れないために」などという理由だけでDXやIoTを始める人はいないと思いますが、一方でDXやIoTができることを良く知っている現場の人も少ないようです。産業界のニュースは「DXやIoTを使えば現場の見える化ができます」とか「DXやIoTを使えば異常診断ができます」とか言っています。それは正しいのですが、決してそれだけではありません。リーンシックスシグマを生業とする僕の立場から言えば、DXやIoTを使えばコスト削減と納期短縮が可能になります。

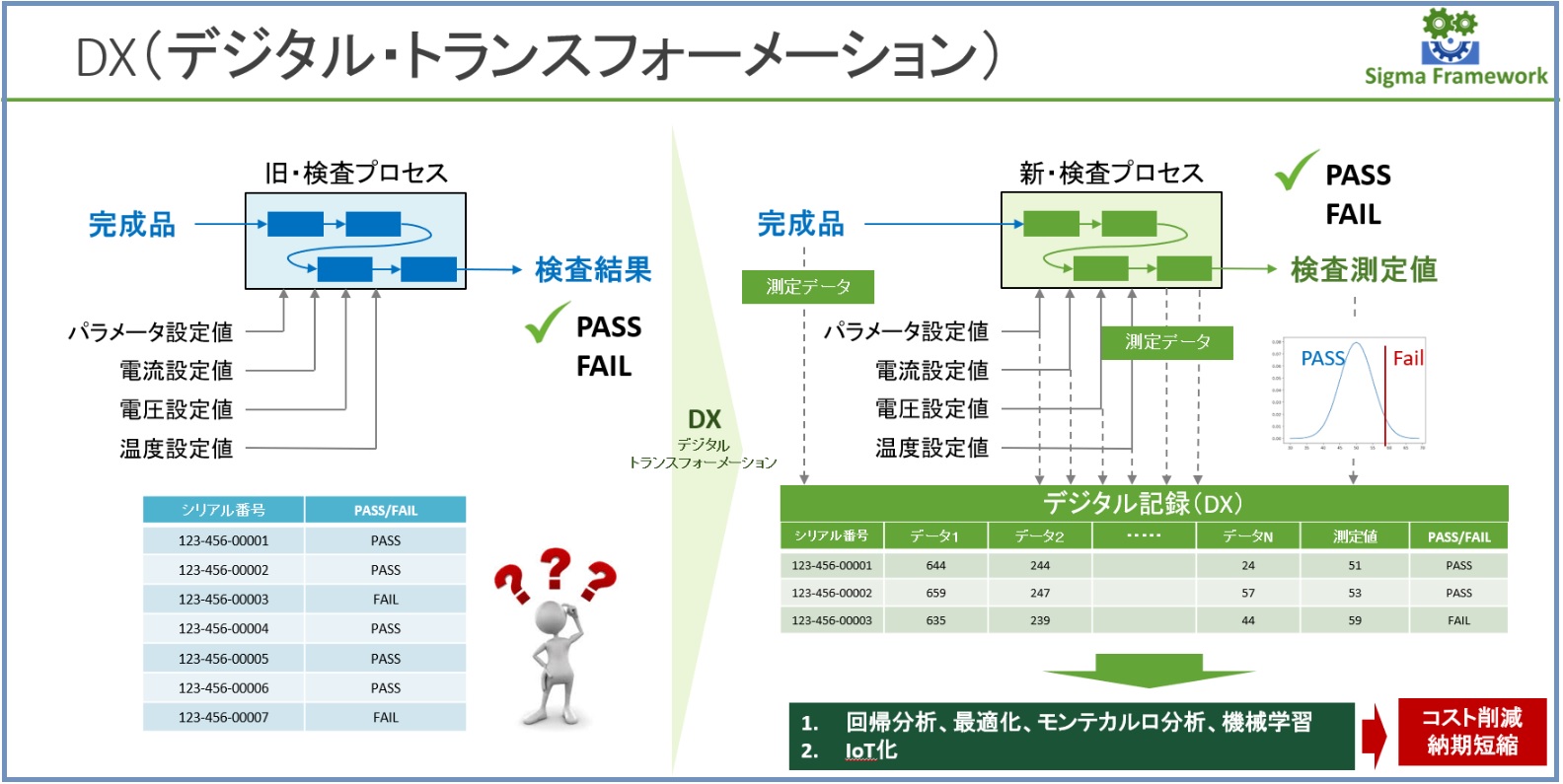

1. 今までの検査プロセス

先日、検査プロセスのマネージャーからある仕事の依頼を受けました。内容は「検査プロセスで時々不合格品が発生する。製品が悪いのか、それとも検査プロセスが悪いのか、一度見て欲しい」というものでした。

製品は兎も角として、なぜ検査プロセスまでチェックしなくてはならないのか、その理由をマネージャーに聞くと、「製品が一品一品違うオーダーメイドなので、製品ごとに検査プロセスのパラメータ設定値や合格基準を変えているから」という返事でした。

そこで現場に行き、オペレータにこれまでの検査履歴情報を見せてもらいました。そしてオペレータが見せてくれたものは、製品シリアルナンバーのリストが印刷された紙に、手書きで製品ごとの合否が記入されてあるものでした。

「この他に設定パラメータの値や、合否を決める基準や測定結果などは記録していないの?」とオペレータに聞くと、「検査手順書通りに検査をやっているので、合否以外に他のデータは残していない」との返事でした。

この検査プロセスの唯一の目的は検査不合格品を見つけることだったので、時間やコストを掛けてまで他のデータを記録する必要はなかったようです。アナログ処理で十分、ましてやDXやIoTは無用の長物でした。

2. 新しい検査プロセスとDX(デジタル・トランスフォーメーション)

「製品が悪いのか、それとも検査プロセスが悪いのかを見極める」というのは表面的な問題解決の課題でした。本当の目...