1. 事例:市場トラブルの現状

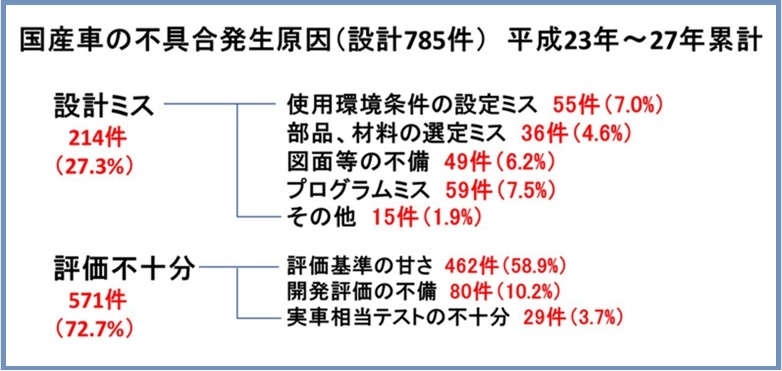

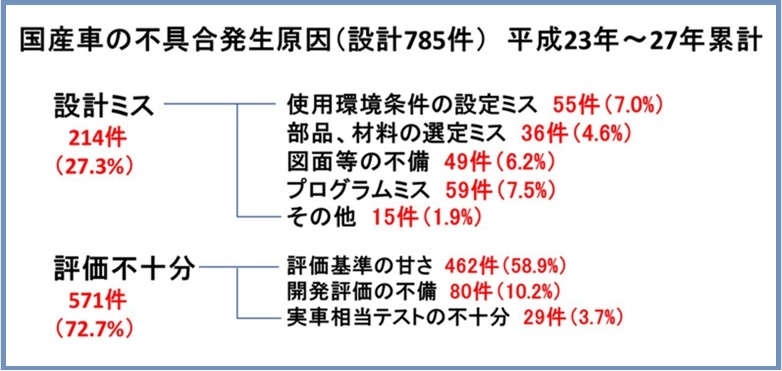

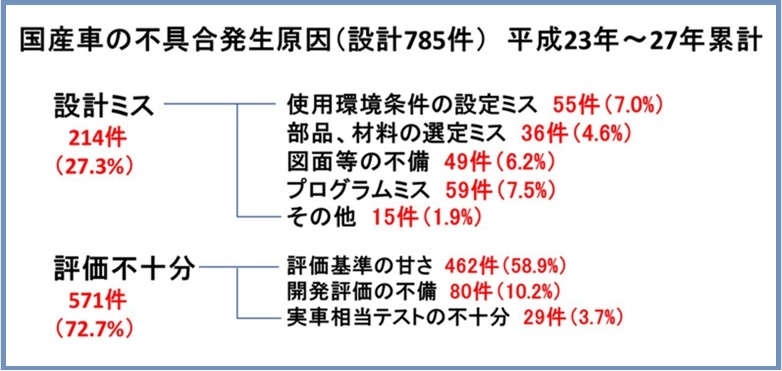

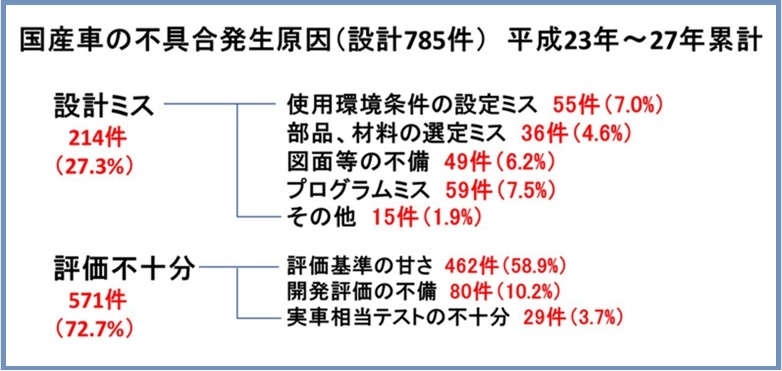

市場では、一体どのような製品のトラブル(故障や事故)が発生しているでしょうか。下図は、自動車の設計に起因するリコール届出件数及びその割合を示したものです。

(国土交通省「平成 27年度リコール届出内容の分析結果について」を参考に作成)

上記のうち事故につながった事例は以下のようなものがあります。(原文のまま引用)

事例1(発煙 67件発生)

イグニッションスイッチにおいて、接点部に使用するグリスが不適切なため、可動接点が固定接点から離れる際のアーク放電の熱によりグリスが炭化することがある。そのため、そのまま使用を続けると、グリスの絶縁性の低下と可動接点の摩耗による金属粉の堆積により接点間が導通し、発熱することでグリスが発煙し、最悪の場合、火災に至るおそれがある。

事例2(火災13件発生)

イグニッションスイッチにおいて、スイッチ内部の接点に過剰な量のグリスが塗布されたため、スイッチ操作時に発生するアーク放電の熱によりグリスが 炭化して可動接点と固定接点間に堆積し、スイッチ内部の絶縁性が低下することがある。そのため、そのまま使用を続けると接点間が導通してスイッチが発熱、発煙し、最悪の場合、火災に至るおそれがある。

事例3(火災1件発生)

小型トラック・バスにおいて、戻り側燃料ホースの材質が不適切なため、架装時、車両洗車時等に使用される化学物質により、燃料ホースが膨潤するものがある。そのため、そのままの状態で使用を続けると、燃料ホースの接続部が外れて燃料が漏れ、最悪の場合、火災に至るおそれがある。

事例4(発煙3件発生)

農耕トラクタの消音器において、熱疲労に対する強度が不足しているため、原動機の排気熱及び振動により消音器に亀裂が生じることがある。そのため、亀裂部位から排出ガスが漏れ燃料タンクにあたり、そのままの状態で使用を続けると、燃料タンクが損傷し燃料が漏れ、最悪の場合、漏れた燃料が消音器に付着して、火災に至るおそれがある。

事例5(物損1件)

前方障害物衝突軽減制御装置(衝突軽減ブレーキシステム)装着車において、ミリ波レーダーによる障害物検知プログラムが不適切なため、路肩や中央分離帯に防護柵があり、先行車との車間距離が離れた際に、受信したミリ波情報を稀に前方障害物と誤認識することがある。そのため、衝突の可能性がないのに、マルチインフォメーションディスプレイに警告表示がされるとともに警告音を発し、予期せぬ急制動がかかるおそれがある。

このような不具合が流出する原因は一体何でしょうか。また流出を防ぎ、二度と発生しない様にするにはどうすればいいでしょうか。

2. 未然防止

事例のイグニッションスイッチ部の発煙事故は、可動接点部に使用するグリスの選定が不適切で、耐熱性の低いグリスを選定したために、炭化して導通による発熱、発煙に至ったものです。これは、設計時において、事前にこのような発煙事故を予測できなかった、また短期間の評価テストでは、グリスが炭化しなかったために不具合現象は発生せず設計ミスは発見できなかったものと考えられます。

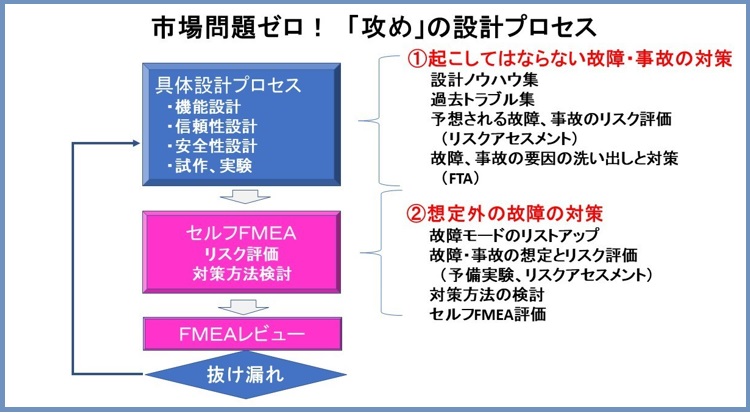

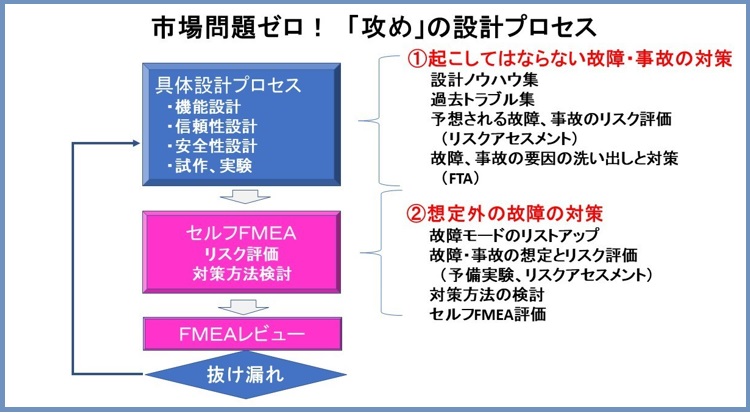

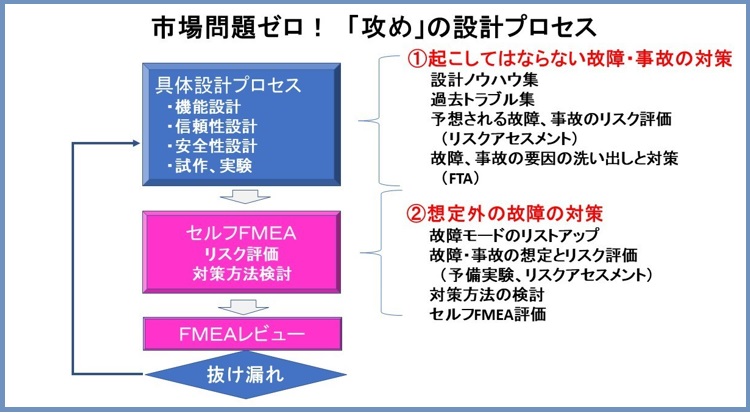

結果的に、市場において不具合が発生し、リコールを余儀なくされましが、では守りから攻めの設計手法に改善するには、どのように進めれば良いでしょうか?事故や災害につながる起こしてはならない不具合、想定外の不具合を未然に防止する設計フローを示します。ここでは、予測できない不具合をすべて洗い出し、市場では絶対に事故や災害を起こさない設計プロセスを確立します。

この設計プロセスで重要なポイントは、設計技術者が、設計ミスによって市場でどのような問題の発生が予想され、どのような経済的損失(リスク)が生じるだろうか?と考えることです。(顧客志向)

ここで使われる設計手法は、FTA/FMEA/リスクアセスメントです。まず、過去トラブル集を参考に過去発生した不具合はすべて対策済みかどうかをFTA解析手法で確認します。次に想定外の不具合を洗い出す方法としてFMEA手法を使います。手法は、単独で使用しても効果は上がりません。目的に応じた使い分け、組み合わせで効果を発揮するのです。あらかじめ想定できる不具合は、FMEAを用いず、従来の原因解析、対策型の改善手法を用います。

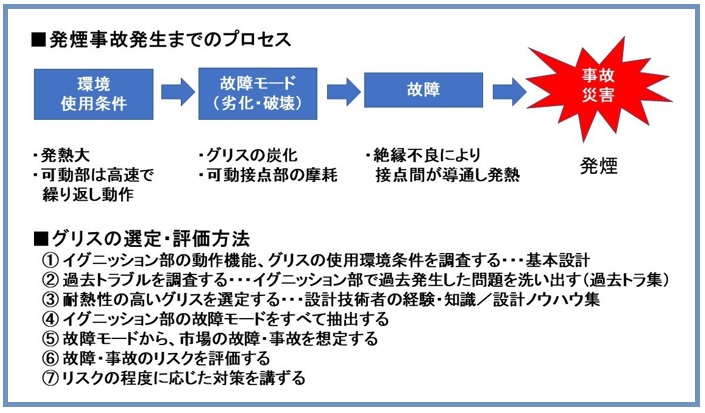

では、発煙事故発生までのプロセスと、グリスの選定・評価手順を具体的に説明します。発煙事故は、高温環境下でグリス成分が炭化し、絶縁不良となって接点間が導通し発熱し、その発熱によって発煙に至ったものです。発煙事故は想定外としても、グリスの炭化に着目すると、高温に熱せられると成分が炭化することは設計時点で予測することが可能です。

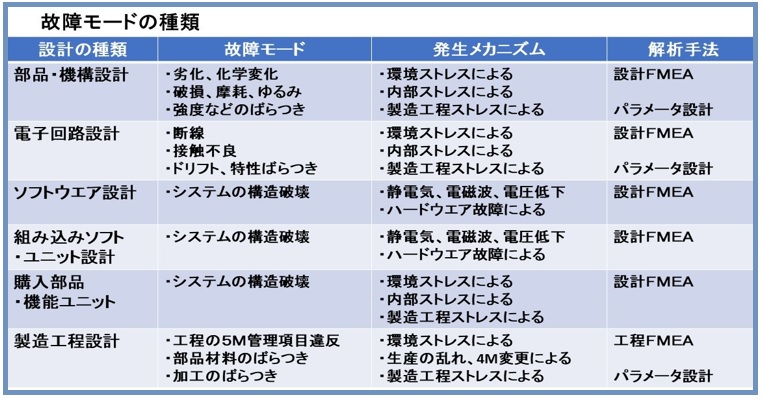

「グリスの炭化」、「可動接点の摩耗」は、性質の変化、構造の変化(摩耗、劣化・・)で、これを「故障モード」と呼びます。そこで、故障モードリストを設計ノウハウとして蓄積しておき、設計時点で参照することにより、その故障モードによる不具合が発生した場合、...

(国土交通省「平成 27年度リコール届出内容の分析結果について」を参考に作成)

(国土交通省「平成 27年度リコール届出内容の分析結果について」を参考に作成)

(国土交通省「平成 27年度リコール届出内容の分析結果について」を参考に作成)

(国土交通省「平成 27年度リコール届出内容の分析結果について」を参考に作成)

(国土交通省「平成 27年度リコール届出内容の分析結果について」を参考に作成)

(国土交通省「平成 27年度リコール届出内容の分析結果について」を参考に作成)

<発煙事故発生プロセスと未然防止対策>

<発煙事故発生プロセスと未然防止対策> <故障モードの種類>

<故障モードの種類>