「パラメータ設計(ロバスト設計)」とは、キーワードからわかりやすく解説

1. 「パラメータ設計(ロバスト設計)」とは

パラメータ設計は、一般にタグチメソッドといえばこれをイメージするくらい代表的な手法で、高性能だけでなく安定した条件を目指すところからロバスト設計とも呼ばれます。歴史的には多数の制御因子を直交表で組み合わせて最適化していた田口氏が、製造や市場で機能を発揮できない事例に何度も遭遇してそのばらつき原因を敢て組み込んだ実験を設定し、「毒をもって毒を制す」的な考えを洗練したものです。 その後、仕様が変わる度に最適化をやり直さなくても良いように、予め入出力関係の理想性も評価できる現在の形に行き着いています。 多くの手法の中で、ばらつきを抑える定型的な手法は他に見当たりません。

2. パラメータ設計の特徴

品質工学の中核となるパラメータ設計には次のような特徴があります。

- 製品の使⽤環境や使用条件の変動など各種ノイズに対してロバストな状態を確保し、その後に理想的な性能に合わせていくという設計プロセスを踏む。

- 技術・製品の機能の耐ノイズ性評価のために、SN⽐という尺度を使う。

- 技術・製品の機能をばらつかせるノイズを予め取り除くのではなく、耐ノイズ性を評価するために実験に盛り込む。

- 直交表に多くのパラメータを割付けて実験、評価し、効率よく最適条件を求める。

- 最適条件を求めたうえで現⾏条件からの利得を推定し、市場での再現性を確認実験で検証する。

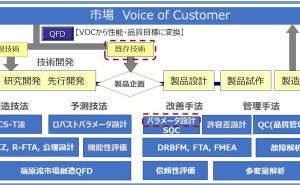

3. パラメータ設計による手戻りのない開発

パラメータ設計は、製品開発のフロントローディングであり、製造段階のコスト削減や、市場へ出てからのクレームをゼロにする最も有効な手段と考えられます。タグチメソッドでは、作ってからノイズに強いかどうか試験するのではなく最初にノイズに強い設計にすることです。タグチメソッドの体系を企業の開発方式に組み込めば、現在の開発の問題点の多くが解決できると考えられます。

4. ロバスト性の鍵:SN比(Signal-to-Noise Ratio)による評価

パラメータ設計の最も独創的で強力な要素の一つが、SN比という評価尺度です。これは、従来の工学的な指標(例えば、ばらつきを示す分散など)とは異なり、製品や技術の機能の安定性を測るために特別に考案されました。SN比は、信号(Signal、製品が発揮すべき理想的な機能の大きさ)とノイズ(Noise、機能のばらつき、つまり理想からのズレ)の比率をデシベルで表現します。

5. SN比の多様性と「理想機能」の設定

SN比は、単なるばらつきの小ささを示す指標ではありません。それは、「ノイズに対する機能の感度」と「望ましい出力(信号)の大きさ」を同時に考慮した、より本質的なロバスト性の尺度です。この考え方に基づき、パラメータ設計では、製品や技術の用途や目的によって様々な種類のSN比が使い分けられます。基本的なSN比の種類には、ゼロ点比例型、動特性(ダイナミック特性)、そして静特性(スタティック特性)の3つの大分類があります。

ゼロ点比例型:出力が入力に比例し、理想的な出力がゼロを通る場合に使われます。例えば、センサーの感度や増幅器のゲインなどが該当します。この特性の最適化は、比例関係の傾きを可能な限り一定に保ち、その傾きを調整因子で目的の値に合わせる、という二段階のプロセスを踏みます。

動特性(ダイナミック特性):制御因子(製品の設計要素)を変化させることで、出力(製品の性能)も連続的に変化する場合に適用されます。例えば、自動車のアクセル操作に対する速度の変化、または加工機械の送り速度に対する切削量の変化など、入力と出力に明確な因果関係があるシステムです。この場合、SN比の最大化は、「最小の入力で最大の効果を生み出しつつ、ノイズによる変動を最小化する」状態を目指します。この特性の評価こそが、「仕様が変わっても設計変更が不要」という、パラメータ設計の真価を発揮する鍵となります。理想的な入出力関係を事前に定義し、実験結果がどれだけその理想機能に近似しているかを評価します。

静特性(スタティック特性):出力がある目標値に固定されることを目的とする場合(例えば、特定温度への制御、特定サイズの部品製造など)、または出力が小さいほど良い場合(例えば、騒音レベル、摩耗量)、あるいは出力が大きいほど良い場合(例えば、強度、寿命)に適用されます。それぞれ目標値特性、望小特性、望大特性と呼ばれ、ノイズの影響を最小限に抑えつつ、目的の出力値を達成するための最適条件を求めます。

この多様なSN比の適用は、設計者がまず「この製品の理想的な機能とは何か?」を明確に定義する作業から始まることを意味します。この「理想機能」の定義が、パラメータ設計における最も重要なステップの一つであり、従来の設計手法では見過ごされがちであった、機能の普遍性を追求する姿勢に繋がります。

6. パラメータ設計の実施ステップ

パラメータ設計を効率的かつ効果的に実施するためには、以下の典型的なステップを踏みます。この体系化されたアプローチが、手戻りのない開発を可能にします。

問題の定義と理想機能の決定:開発対象の技術または製品の機能が、市場やユーザーにとってどのような「理想的な働き」をするかを定義します。動特性であれば、入出力関係を数式としてモデル化します。

制御因子、ノイズ因子、信号因子の選定

- 制御因子(Control Factors):設計者が自由に選択・変更できるパラメータ(部品の材質、寸法、プロセス条件など)。

- ノイズ因子(Noise Factors):製品のばらつきを引き起こす、製造時や使用環境で制御が難しい要素(温度、湿度、経年劣化、部品のバラツキなど)。これらを敢えて実験に組み込みます。

- 信号因子(Signal Factors):動特性において、ユーザーが操作することで出力を変化させる入力(アクセル開度、設定温度など)。

- 直交表の選択と実験計画の立案:多数の制御因子の組み合わせを効率よく網羅するため、直交表を選定し、因子を割り付けます。同時に、ノイズ因子を組み合わせたノイズ条件を設定します。

- 実験の実施とデータの収集:直交表で設定された各条件(行)と、ノイズ条件の組み合わせで実験を実施し、出力データを収集します。

- SN比と感度の算出・解析:収集されたデータに基づき、SN比(ロバスト性)と感度(性能の目標値への調整のしやすさ)を計算します。これにより、どの制御因子がロバスト性向上に寄与しているか(主効果)を把握します。

- 最適条件の決定と確認実験:SN比を最大にする制御因子の組み合わせ(最適条件)を決定します。その後、最適条件と現行条件で再度実験を行い、最適条件でのSN比の利得を推定し、理論通りにロバスト性が向上しているかを確認します。

このプロセスを通じて、設計者は「ばらつきを抑えるための設計」と「目標性能を達成するための設計」を明確に分離し、両者を効率的に実現することができます。

「パラメータ設計(ロバスト設計)」のキーワード解説記事

もっと見る品質工学(タグチメソッド)とは何か?【入門編】考え方やメリットを解説

タグチメソッドや品質工学という言葉は、技術者なら大抵聞いたことがあるのではないかと思います。しかし、どのようなものなのかよく知らない、自分の業務に役立つも...

タグチメソッドや品質工学という言葉は、技術者なら大抵聞いたことがあるのではないかと思います。しかし、どのようなものなのかよく知らない、自分の業務に役立つも...

パラメータ設計とは 【連載記事紹介】

パラメータ設計の連載記事が、無料でお読みいただけます! ◆市場で発生する不具合を設計段階で未然に防止する &nbs...

パラメータ設計の連載記事が、無料でお読みいただけます! ◆市場で発生する不具合を設計段階で未然に防止する &nbs...

パラメータ設計の成功ストーリー 品質工学による技術開発(その7)

【この連載の前回:品質工学による技術開発(その6)先行性・汎用性・再現性の確保へのリンク】 1.品質工学を理解するベース...

【この連載の前回:品質工学による技術開発(その6)先行性・汎用性・再現性の確保へのリンク】 1.品質工学を理解するベース...

「パラメータ設計(ロバスト設計)」の活用事例

もっと見るロバスト性確保の壁はマネジメント、ロバスト性が高いとは

【目次】 国内最多のものづくりに関するセミナー掲載中! ものづくりドットコムでは、製造業に関するセミナーを...

【目次】 国内最多のものづくりに関するセミナー掲載中! ものづくりドットコムでは、製造業に関するセミナーを...

パラメータ設計の活用が進まない理由とは、納得感と負担感

品質工学の代表技法であるパラメータ設計の活用が進まない理由の一つに負担感があると思います. 直交表L18の外側に誤差...

品質工学の代表技法であるパラメータ設計の活用が進まない理由の一つに負担感があると思います. 直交表L18の外側に誤差...

設定値と許容幅の設定、食品加工工場の事例

今回は、食品加工工場を例として、設定値と許容幅決定のベストな規格を決める考え方について解説し...

今回は、食品加工工場を例として、設定値と許容幅決定のベストな規格を決める考え方について解説し...

「パラメータ設計(ロバスト設計)」に関するセミナー

もっと見る従来開発方法・実験計画法との比較で学ぶ品質工学(タグチメソッド)実践入門

~最初につまずかないための重要概念の理解と、実際の進め方~「手戻り防止・性能確保・品質問題回避・低コスト化」を解決するロバスト最適化開発法年間の受講者数が1000...

開催日: 2026-03-06

実験計画法とタグチメソッドの基礎・実践

~ EXCELによる変動分解からパラメータ設計まで体系的に習得 ~☆実験の“ムダ”が一気に消え、最適条件が最短で見えるようになる。 実験計...

開催日: 2026-03-05

生産工学概論第5回:製品設計

近年の製造業は実際にものを作る段階ではなく、設計段階でコストや品質を確保することが重要です。作れば売れた高度成長期とは異なり、お客様に感動を与える製品をタイムリーに届けるべく...

開催日: オンデマンド

製造業でやさしく役立つ数理的問題解決法10選【第3回 / 全3回】

第3回 データがないときの実験には品質工学をもっと使おう このセミナーは全3回のうちの第3回です。第1回、第2回の詳細とお申し込みは以下のページをご確認ください。 Ⅰ...

開催日: オンデマンド

DFSSのテーマを進めるためのプロセス IDDOVの概要

設計開発テーマを成功に導くデザイン・フォー・シックスシグマ タグチメソッドを取り入れたDFSSで顧客のニーズを超越しよう!イノベーションを生む秘訣は DFSS&n...

開催日: オンデマンド

半導体製造プロセスへの品質工学的アプローチ【前編】

半導体製造プロセス基本の理解と品質工学(パラメータ設計)の具体的応用法 本セミナーでは、半導体プロセスフロー概要から、個別のプロセス群基本までを解説します。さらに、なぜ品質...

開催日: オンデマンド

「パラメータ設計(ロバスト設計)」の専門家

もっと見るQCDはバランスさせるものではなく、全て両立させるものだという信念で向かいます。一石三鳥を狙った成果を目指します。

ものづくり革新のナレッジを広く共有、活用する場を提供することで、製造業の課題を解決し、生産性を向上します。

お客様の期待を超える感動品質を備えた製品を継続して提供するために、創造性と効率性を両立した新しい品質工学を一緒に活用しましょう。