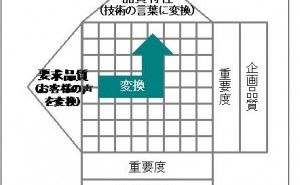

品質表(QFD)では、まず顧客要求を徹底して洗い出して顧客表現のままに整理し、別途整理した品質特性との関連性をマトリクスで明確にする事で、要求品質重要度を品質要素重要度に転換して、要求に対応した機能、性能を設計します。 企画やテーマ設定の担当者は、分かっていながら目前の事実や自分の思い込みに引っ張られたコンセプトを設定しがちです。 そこで、このように作成した「品質表」を、必要に応じて「部品展開」「技術展開」「コスト展開」「FMEA」からQC工程表等に展開する方法が品質機能展開です。

今回は、QFD(品質表)の効用を解説します。

1. QFD、その効用とは

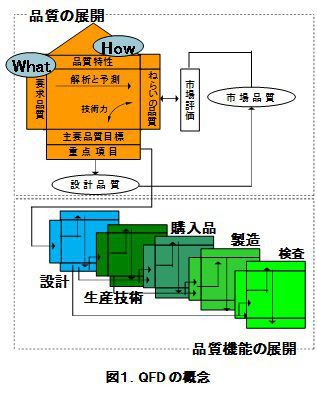

QFD(Quality Function Deployment:品質機能展開)は、顧客が要求する品質(要求品質)を洗いざらい抽出整理し、開発の狙いとする要求品質の重みを検討・付与したうえで、それらを実現するために関係する技術的特性(品質特性)に変換することからスタートします。この変換のための二元表を品質表と呼び、品質表で得られた品質特性の重点項目を中心に、設計→生産技術→購入品→製造→検査(品質保証)にいたるまでの様々な工程に展開していく、つまり「顧客のためにモノづくりのいたるところで品質を保証していこう」というものです。QFDの効用としては、以下のものがあげられます。

市場ニ-ズの先取り

市場ニ-ズの先取り- 目標の明確化

- 事前検討の充実(故障予測、再発防止、ボトルネック等)

- 品質伝達の適正化(品質特性→設計特性→設備条件→作業標準)

- 評価確認(重要評価項目)の徹底

一般的なQFDの全体概念を図1に示しましたが、このプロセスすべてを検討するには大変な労力が必要となるため、近年の実践ではその目的によりポイントを絞って適用することが多くなっています。

ただし、QFDの基本が顧客要求を製品・サービスに生かすことであることに鑑みて、その入り口である品質表の作成は重要視されるべきでしょう。

2. QFD(品質表)の詳細

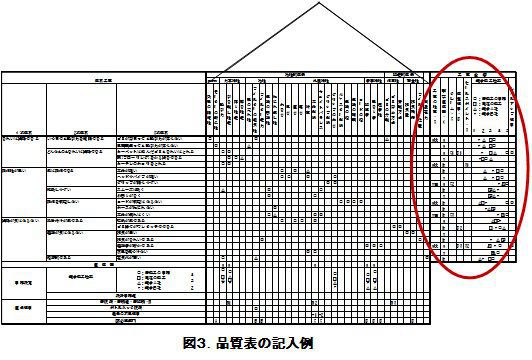

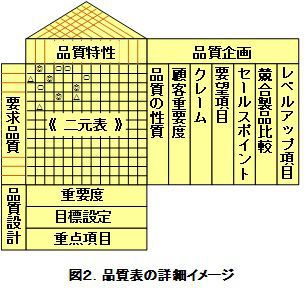

図2に品質表の詳細イメージ(例)を示します。品質表は広く様々な製品・サービスにおいて顧客要求品質の優先度を判定し、開発重点項目を特定していくことができます。現在、商品企画七つ道具のツールの一つとしても採用され、ますます活用の幅が広がっています。

【品質表作成の手続き】

STEPⅠ:現在の顧客や想定される顧客の要望(声)を洗いざらい抽出し、それらを分析・整理して品質表左側の「要求品質」欄に展開表として表示します。

STEPⅡ:それぞれの要求品質を製品・サービス(以下まとめて商品)で実現するため、要求品質と関係のある技術的な要素・特性を列記し、それらすべてを分類・整理して品質表上側の「品質特性」欄に展開表として表示します。

STEPⅢ:各要求品質に関係ある品質特性について、その関係の強さを3段階程度に分けながら、中央の「二元表」に対応するセル(マス目)に記号や数字で記入します。

STEPⅣ:各要求品質については、それぞれの重点度合いを顧客の視点で広範囲に分析・評価し、右側の「品質企画」欄に記入します。 図2.の品質企画欄にある各項目は、企画に際しての検討要素で「品質の性質」から「競合製品比較」までが顧客の視点で分析する項目、右端の「レベルアップ項目」は「品質の性質」から「競合製品比較」までの内容を勘案して戦略的に決断した、開発の重点度合いを記入します。

※検討項目の内容については、対象商品が製品なのかサービスなのかによって、あるいは同じハード製品であっても一般消費者が対象の「B to C」型製品なのか、生産用製品や部品のような「B to B」型なのか、によっても異なってきます。また、対象とする顧客を想定して顧客重要度などを検討する必要があります。

STEPⅤ:要求品質の中で、特に重点度合いの高い品質を中心に二元表から関連する特性を選び、下側の「品質設計」欄で各特性の設計目標値を検討していきます。この部分は顧客側の主観的な判定は行わず、技術的で客観的な判断が必要になります。

特に重要度の高い品質特性について、競合製品と仕様比較などを行いながら開発目標設定を行います。そして、技術的な検討項目としてこれまでどうしても解決...