世界経済が新たな転換期を迎える中、製造業はかつてない変革の波に直面しています。人手不足の深刻化、熟練技術者の引退、そして国際競争の激化は、従来の「ものづくり」のやり方では立ち行かないことを明確に示しました。この危機的状況を打破し、持続的な成長を実現するための鍵となるのが、デジタルトランスフォーメーション(DX)の推進です。

しかし、製造現場の複雑性、既存システムの壁、そして文化的な抵抗といった課題が、その実現を阻んできました。ここで、製造業DXの壁を打ち破る「起爆剤」として期待されているのが、人工知能(AI)の力です。AIは、単なる自動化ツールではなく、膨大なデータを価値に変え、生産プロセス、品質管理、そして経営の意思決定そのものを根本から変革する潜在能力を秘めています。本記事では、製造業DXにおけるAIの重要性について、以下の点を中心に解説します。

- なぜ今、製造業にAIが必要とされているのか

- AIが解決する「技術継承」や「品質管理」などの具体的課題

- 生産性向上やコスト削減に繋がるAIの活用事例

- AI導入を成功させるための具体的なステップと注意点

AI導入の最初の一歩を踏み出すための、実践的な知識を深めていきましょう。

1. 製造業DXとAI〜なぜ今、変革が求められるのか~

(1) 製造業が直面する課題とDXの必要性

日本の製造業は、長らく高品質と生産効率を誇り、経済成長を牽引してきました。しかし、近年、その優位性は揺らいでいます。最大の課題は、労働人口の減少と高齢化です。熟練技術者の技能継承が困難になり、現場のノウハウが失われつつあります。さらに、グローバルな競争は激化の一途をたどり、製品ライフサイクルの短縮化、多品種少量生産への対応、サプライチェーンの混乱といった複雑な要求が、製造現場にのしかかっています。従来の改善活動や部分的なIT導入だけでは、これらの構造的な課題を解決することはできません。企業が生き残り、未来の価値を創造するためには、デジタル技術を前提としたビジネスモデル、組織、プロセス、そして企業文化そのものを変革する「DX」が不可欠となったのです。

(2) 製造業DXとは何か?定義と目指す姿

製造業DXは、単に紙の情報をデジタル化したり、ロボットを導入したりする「デジタル化(デジタイゼーション)」や、特定の工程をITツールで効率化する「デジタライゼーション」とは一線を画します。製造業DXとは、IoTやAI、クラウドなどのデジタル技術を最大限に活用し、現場で発生するあらゆるデータを収集・分析・活用することで、製品、サービス、ビジネスモデルを抜本的に再定義することを指します。目指す姿は、「データを価値に変える仕組み」を組織全体に組み込むことです。これにより、顧客のニーズにリアルタイムで対応できる体制を確立し、製品の提供にとどまらず、データを活用したサービス提供(サービタイゼーション)を通じて新たな収益源を確保し、国際競争における優位性を確立することを目指します。

(3) 製造業DXの推進におけるAIの役割と重要性

製造業DXの実現には、現場の「暗黙知」を「形式知」に変え、膨大なデータを意味のある情報へと変換するプロセスが欠かせません。この役割を果たすのがAIです。従来の自動化技術が「定型的な作業」の効率化に特化していたのに対し、AIは「非定型的な判断」「複雑な予測」「多変量データの分析」といった、これまで熟練工の勘や経験に頼っていた領域に踏み込みます。具体的には、AIがセンサーデータから設備の異常を予知し、生産プロセスから品質不良の兆候を検知し、市場データから需要を予測します。AIは、製造現場が抱える「ブラックボックス」をデータで解明し、人間が行うべき高度な意思決定を支援する、DX推進の「中核となるエンジン」として極めて重要な位置を占めているのです。

◆関連解説記事:製造業のDXへの取り組みとは 【連載記事紹介】

2. 製造業DXとAIの関係性

(1) DXを実現する基盤としてのAI

【データ収集・分析とAI、スマートファクトリーの実現に向けて】

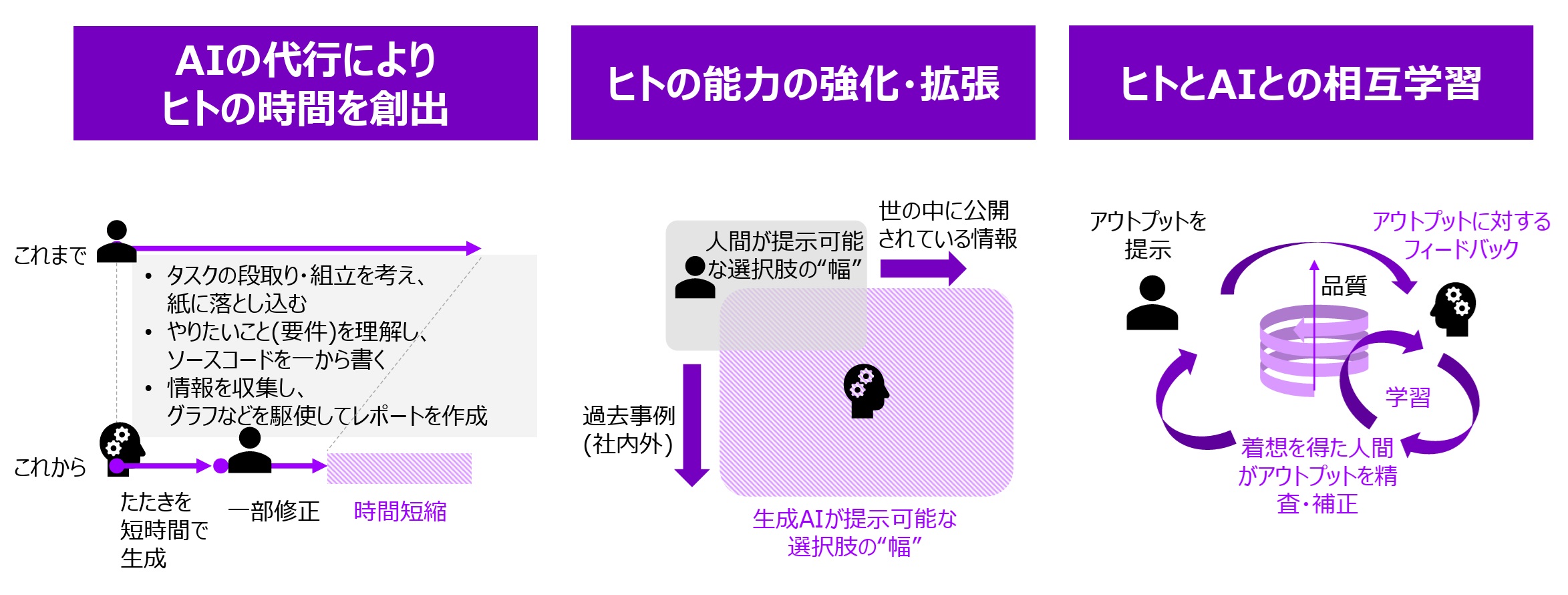

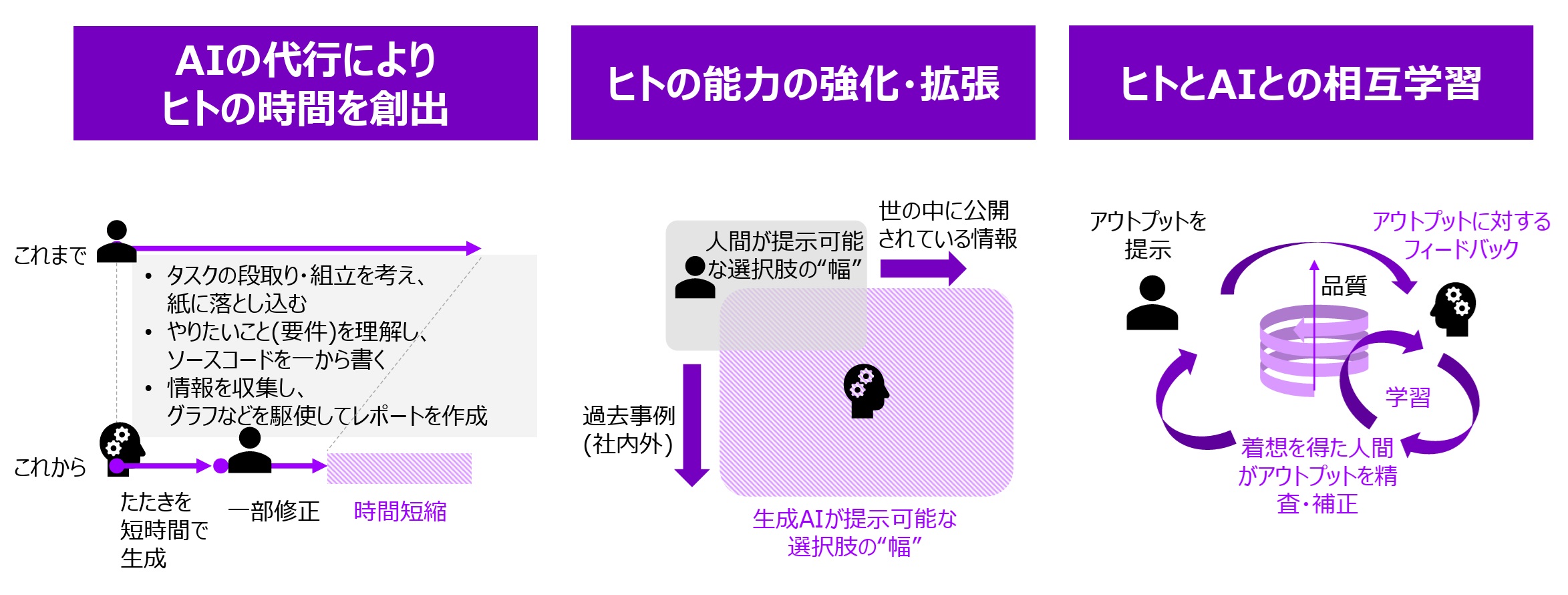

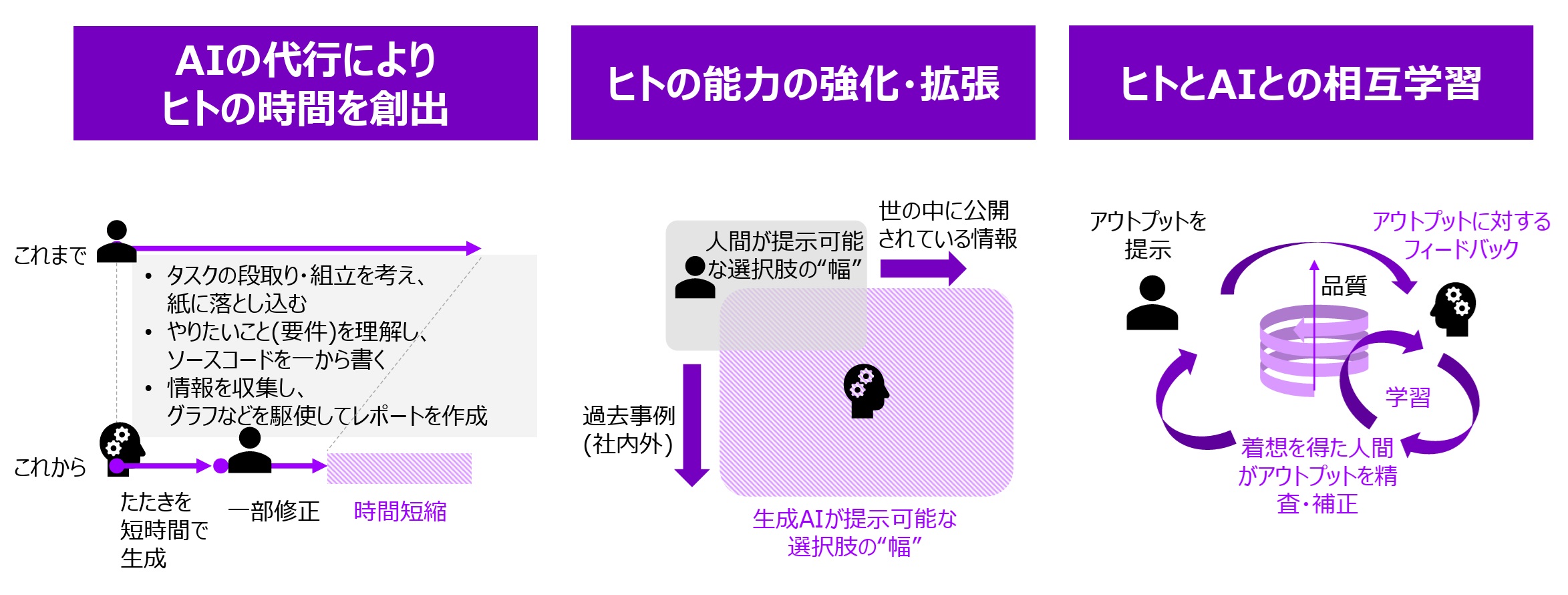

製造業DXの基盤は、現場のあらゆる情報をデータとして捕捉することから始まります。IoTセンサーは、温度、振動、電流、圧力といった機械の稼働状態や生産環境に関するデータをリアルタイムで収集します。しかし、データは集めただけでは価値を生みません。ここでAIの出番となります。AIは、これらの膨大で複雑な時系列データや画像データを高速かつ高精度に解析し、異常の予兆、最適なパラメータ、品質への影響因子などを自動で発見します。この「データから知見を引き出す」能力こそが、現場が自律的に学習し、改善を続けるスマートファクトリーを実現するための中心的な要素となります。下図は、人間とAIが相互に学習し、協働することで能力を高め合う関係性を示しています。製造現場においても、AIがデータから形式知化し、人間がその知見を基に新たな改善を行うといったサイクルが、スマートファクトリーの進化を支えます。

図.人間とAIの協働による相互学習のイメージ

【出典】経済産業省 第22回 デジタル時代の人材政策に関する検討会 資料2

https://www.meti.go.jp/shingikai/mono_info_service/digital_jinzai/pdf/022_02_00.pdf

【IoT、クラウドとAIの連携】

スマートファクトリーを構成するデジタル技術は、IoT、クラウド、そしてAIの三つの要素が密接に連携することで真価を発揮します。IoT(Internet of Things)は、現場の「目と耳」となり、センサーやデバイスを通じてデータを収集する役割を担います。収集されたデータは、セキュアで柔軟性の高いクラウド環境に集約・蓄積され、全社的な統合データ基盤となります。そして、このクラウド上の統合データに対して、AIが高度な分析アルゴリズムを適用し、予測や最適化の「脳」として機能します。例えば、IoTで収集した生産データをクラウドに蓄積し、AIがリアルタイムで分析することで、設備の故障を予測し、最適なタイミングでメンテナンス指示を出す、といった一連のプロセスが連携によって実現されます。

(2) AIが解決する製造業特有の課題

【熟練技術の継承問題】

熟練技術者の「勘と経験」に依存してきた製造現場において、技術継承は喫緊の課題です。AIは、熟練者が操作する際の微妙な機械の調整、作業時間、製造条件といったプロセスデータを収集し、その技術の判断ロジックや手順をデジタルなモデルとして学習・形式知化します。このAIモデルを生産設備に組み込めば、熟練者不在でも安定した高品質な製品の生産が可能になります。また、若手技術者への指導においても、AIが学習したデータや最適パラメータを提示することで、OJTの質とスピードを飛躍的に向上させることができます。このAIモデルを生産設備に組み込むことで、熟練者の判断基準を再現し、熟練者不在の状況でも安定した高品質な製品生産を支援します。

【品質の安定化と検査の効率化】

人手による外観検査は、集中力の維持が難しく、検査のバラツキや見逃しが発生しやすいという課題がありました。AIを活用した画像認識システムは、カメラで撮影した製品画像をディープラーニングで解析し、人間では判別が難しい微細な欠陥も高速かつ均質な基準で検出します。これにより、全数検査の自動化が実現し、品質検査の精度が飛躍的に安定します。さらに、検査工程だけでなく、生産中に収集されるプロセスデータから、不良が発生する前にその兆候を予測し、製造条件を自動で補正することで、そもそも不良品の発生を防ぐ「予防的な品質管理」が可能になります。

【需要予測の高度化と在庫適正化】

サプライチェーンの最適化には、精度の高い需要予測が不可欠です。従来の予測手法では、過去の販売実績データのみを基にすることが多く、市場の急激な変化や外部要因(天候、社会情勢など)を取り込むのが困難でした。AIは、これらの過去実績に加え、販売チャネルごとのデータ、経済指標、SNSのトレンドといった多様なビッグデータを統合的に解析し、季節性や特異点を考慮した極めて高精度な需要予測モデルを構築します。これにより、過剰在庫による保管コストの発生や、欠品による販売機会の損失を最小限に抑え、在庫の適正化を実現します。

3. 製造業DXとAIの具体的活用事例(その1)

先進的な工場では、AIが熟練技術者の「勘と経験」の一部を代替・支援し、データに基づいた客観的で計画的な設備管理を実現しています。

(1) 機械設備の予知保全

機械設備の予知保全は、IoTセンサーで設備状態を常時監視し、故障の兆候を事前に検知してメンテナンスを行う方式で、設備から振動や温度、音などのデータを取得し、AIなどを用いて分析します。データに異常な傾向や故障の兆候が見られた場合、故障が本格化する前に部品の交換や修理を行います。

① 予防保全との違い

予防保全は、定期的に、または使用時間に応じて、まだ故障していなくても部品交換やメンテナンスを行います。一方、予知保全は設備の状態を常に監視し、故障の「兆候」が検出されたときだけメンテナンスを行います。目的の違いとして、予防保全は定型作業で、予知保全はデータに基づく「必要最低限」のメンテナンスを目指します。

② 導入のメリット

故障が起こる前に対応できるため、突発的な停止時間を減らし、ダウンタイムの最小化が図ることができ、設備の安定稼働が促進され、結果として通期での生産性向上につながります。、また、まだ使える部品を交換する無駄がなくなり、部品や人件費の最適化が可能です。

③ 導入のデメリット・注意点

IoTセンサーやAIシステムを導入するための初...

世界経済が新たな転換期を迎える中、製造業はかつてない変革の波に直面しています。人手不足の深刻化、熟練技術者の引退、そして国際競争の激化は、従来の「ものづくり」のやり方では立ち行かないことを明確に示しました。この危機的状況を打破し、持続的な成長を実現するための鍵となるのが、デジタルトランスフォーメーション(DX)の推進です。

しかし、製造現場の複雑性、既存システムの壁、そして文化的な抵抗といった課題が、その実現を阻んできました。ここで、製造業DXの壁を打ち破る「起爆剤」として期待されているのが、人工知能(AI)の力です。AIは、単なる自動化ツールではなく、膨大なデータを価値に変え、生産プロセス、品質管理、そして経営の意思決定そのものを根本から変革する潜在能力を秘めています。本記事では、製造業DXにおけるAIの重要性について、以下の点を中心に解説します。

- なぜ今、製造業にAIが必要とされているのか

- AIが解決する「技術継承」や「品質管理」などの具体的課題

- 生産性向上やコスト削減に繋がるAIの活用事例

- AI導入を成功させるための具体的なステップと注意点

AI導入の最初の一歩を踏み出すための、実践的な知識を深めていきましょう。

1. 製造業DXとAI〜なぜ今、変革が求められるのか~

(1) 製造業が直面する課題とDXの必要性

日本の製造業は、長らく高品質と生産効率を誇り、経済成長を牽引してきました。しかし、近年、その優位性は揺らいでいます。最大の課題は、労働人口の減少と高齢化です。熟練技術者の技能継承が困難になり、現場のノウハウが失われつつあります。さらに、グローバルな競争は激化の一途をたどり、製品ライフサイクルの短縮化、多品種少量生産への対応、サプライチェーンの混乱といった複雑な要求が、製造現場にのしかかっています。従来の改善活動や部分的なIT導入だけでは、これらの構造的な課題を解決することはできません。企業が生き残り、未来の価値を創造するためには、デジタル技術を前提としたビジネスモデル、組織、プロセス、そして企業文化そのものを変革する「DX」が不可欠となったのです。

(2) 製造業DXとは何か?定義と目指す姿

製造業DXは、単に紙の情報をデジタル化したり、ロボットを導入したりする「デジタル化(デジタイゼーション)」や、特定の工程をITツールで効率化する「デジタライゼーション」とは一線を画します。製造業DXとは、IoTやAI、クラウドなどのデジタル技術を最大限に活用し、現場で発生するあらゆるデータを収集・分析・活用することで、製品、サービス、ビジネスモデルを抜本的に再定義することを指します。目指す姿は、「データを価値に変える仕組み」を組織全体に組み込むことです。これにより、顧客のニーズにリアルタイムで対応できる体制を確立し、製品の提供にとどまらず、データを活用したサービス提供(サービタイゼーション)を通じて新たな収益源を確保し、国際競争における優位性を確立することを目指します。

(3) 製造業DXの推進におけるAIの役割と重要性

製造業DXの実現には、現場の「暗黙知」を「形式知」に変え、膨大なデータを意味のある情報へと変換するプロセスが欠かせません。この役割を果たすのがAIです。従来の自動化技術が「定型的な作業」の効率化に特化していたのに対し、AIは「非定型的な判断」「複雑な予測」「多変量データの分析」といった、これまで熟練工の勘や経験に頼っていた領域に踏み込みます。具体的には、AIがセンサーデータから設備の異常を予知し、生産プロセスから品質不良の兆候を検知し、市場データから需要を予測します。AIは、製造現場が抱える「ブラックボックス」をデータで解明し、人間が行うべき高度な意思決定を支援する、DX推進の「中核となるエンジン」として極めて重要な位置を占めているのです。

◆関連解説記事:製造業のDXへの取り組みとは 【連載記事紹介】

2. 製造業DXとAIの関係性

(1) DXを実現する基盤としてのAI

【データ収集・分析とAI、スマートファクトリーの実現に向けて】

製造業DXの基盤は、現場のあらゆる情報をデータとして捕捉することから始まります。IoTセンサーは、温度、振動、電流、圧力といった機械の稼働状態や生産環境に関するデータをリアルタイムで収集します。しかし、データは集めただけでは価値を生みません。ここでAIの出番となります。AIは、これらの膨大で複雑な時系列データや画像データを高速かつ高精度に解析し、異常の予兆、最適なパラメータ、品質への影響因子などを自動で発見します。この「データから知見を引き出す」能力こそが、現場が自律的に学習し、改善を続けるスマートファクトリーを実現するための中心的な要素となります。下図は、人間とAIが相互に学習し、協働することで能力を高め合う関係性を示しています。製造現場においても、AIがデータから形式知化し、人間がその知見を基に新たな改善を行うといったサイクルが、スマートファクトリーの進化を支えます。

図.人間とAIの協働による相互学習のイメージ

【出典】経済産業省 第22回 デジタル時代の人材政策に関する検討会 資料2

https://www.meti.go.jp/shingikai/mono_info_service/digital_jinzai/pdf/022_02_00.pdf

【IoT、クラウドとAIの連携】

スマートファクトリーを構成するデジタル技術は、IoT、クラウド、そしてAIの三つの要素が密接に連携することで真価を発揮します。IoT(Internet of Things)は、現場の「目と耳」となり、センサーやデバイスを通じてデータを収集する役割を担います。収集されたデータは、セキュアで柔軟性の高いクラウド環境に集約・蓄積され、全社的な統合データ基盤となります。そして、このクラウド上の統合データに対して、AIが高度な分析アルゴリズムを適用し、予測や最適化の「脳」として機能します。例えば、IoTで収集した生産データをクラウドに蓄積し、AIがリアルタイムで分析することで、設備の故障を予測し、最適なタイミングでメンテナンス指示を出す、といった一連のプロセスが連携によって実現されます。

(2) AIが解決する製造業特有の課題

【熟練技術の継承問題】

熟練技術者の「勘と経験」に依存してきた製造現場において、技術継承は喫緊の課題です。AIは、熟練者が操作する際の微妙な機械の調整、作業時間、製造条件といったプロセスデータを収集し、その技術の判断ロジックや手順をデジタルなモデルとして学習・形式知化します。このAIモデルを生産設備に組み込めば、熟練者不在でも安定した高品質な製品の生産が可能になります。また、若手技術者への指導においても、AIが学習したデータや最適パラメータを提示することで、OJTの質とスピードを飛躍的に向上させることができます。このAIモデルを生産設備に組み込むことで、熟練者の判断基準を再現し、熟練者不在の状況でも安定した高品質な製品生産を支援します。

【品質の安定化と検査の効率化】

人手による外観検査は、集中力の維持が難しく、検査のバラツキや見逃しが発生しやすいという課題がありました。AIを活用した画像認識システムは、カメラで撮影した製品画像をディープラーニングで解析し、人間では判別が難しい微細な欠陥も高速かつ均質な基準で検出します。これにより、全数検査の自動化が実現し、品質検査の精度が飛躍的に安定します。さらに、検査工程だけでなく、生産中に収集されるプロセスデータから、不良が発生する前にその兆候を予測し、製造条件を自動で補正することで、そもそも不良品の発生を防ぐ「予防的な品質管理」が可能になります。

【需要予測の高度化と在庫適正化】

サプライチェーンの最適化には、精度の高い需要予測が不可欠です。従来の予測手法では、過去の販売実績データのみを基にすることが多く、市場の急激な変化や外部要因(天候、社会情勢など)を取り込むのが困難でした。AIは、これらの過去実績に加え、販売チャネルごとのデータ、経済指標、SNSのトレンドといった多様なビッグデータを統合的に解析し、季節性や特異点を考慮した極めて高精度な需要予測モデルを構築します。これにより、過剰在庫による保管コストの発生や、欠品による販売機会の損失を最小限に抑え、在庫の適正化を実現します。

3. 製造業DXとAIの具体的活用事例(その1)

先進的な工場では、AIが熟練技術者の「勘と経験」の一部を代替・支援し、データに基づいた客観的で計画的な設備管理を実現しています。

(1) 機械設備の予知保全

機械設備の予知保全は、IoTセンサーで設備状態を常時監視し、故障の兆候を事前に検知してメンテナンスを行う方式で、設備から振動や温度、音などのデータを取得し、AIなどを用いて分析します。データに異常な傾向や故障の兆候が見られた場合、故障が本格化する前に部品の交換や修理を行います。

① 予防保全との違い

予防保全は、定期的に、または使用時間に応じて、まだ故障していなくても部品交換やメンテナンスを行います。一方、予知保全は設備の状態を常に監視し、故障の「兆候」が検出されたときだけメンテナンスを行います。目的の違いとして、予防保全は定型作業で、予知保全はデータに基づく「必要最低限」のメンテナンスを目指します。

② 導入のメリット

故障が起こる前に対応できるため、突発的な停止時間を減らし、ダウンタイムの最小化が図ることができ、設備の安定稼働が促進され、結果として通期での生産性向上につながります。、また、まだ使える部品を交換する無駄がなくなり、部品や人件費の最適化が可能です。

③ 導入のデメリット・注意点

IoTセンサーやAIシステムを導入するための初期費用がかかります。また、収集したデータの量や質によっては、AIの判断精度が低下する可能性があり、適切な保全を行うための専門知識を持つ人材が必要になることがあります。

(2) AIカメラによる現場モニタリングシステム

工場の現場における「見える化」は、品質、生産性、安全性の向上に不可欠です。従来の人の目による巡回やセンサーだけでは捉えきれなかった情報を、リアルタイムかつ定量的に把握する技術として、「AIカメラによる現場モニタリングシステム」が急速に注目を集めています。

【システムの概要】

このシステムは、単なる監視カメラとは一線を画します。工場内に設置されたカメラが撮影した映像をAIがリアルタイムで解析し、そこに映る「人」「機械」「モノ」の状態や動きを意味のある情報としてデータ化するものです。

① 主な機能(AIが映像から認識・分析すること)

・人の分析

作業者が標準作業手順通りに動いているか、手順を飛ばしていないかを自動で判定します。作業者の移動経路を可視化・分析し、非効率な動きや不要な歩行がないか、危険エリアへの侵入、転倒、保護具(ヘルメット、手袋など)の未着用といった危険な状態を瞬時に検知し、アラートを発します。

・機械の分析

機械が正常に稼働しているか、停止しているか、あるいはエラーで停止しているかを、積層灯(アンドン)の色や動きで自動判別します。また、人の目でしか確認できなかった古い設備のメーターをカメラで読み取り、デジタルデータ化します。

・モノの分析

特定のエリアに仕掛品や製品が滞留していないかを監視し、生産ラインのボトルネックを特定します。また、製品の傷や欠け、異物混入などを自動で検出します。

これらの分析結果は、管理者のPCや現場のモニターにダッシュボードとして表示され、異常発生時には即座に通知されます。

② メリット

AIカメラシステムを導入することで、以下のような大きなメリットが期待できます。

・品質向上と安定化

ヒューマンエラーの防止: 作業手順の逸脱をリアルタイムで検知・通知することで、ポカミスや作業漏れを防ぎ、製品品質のばらつきを抑えます。また、外観検査の自動化により、不良品の流出を未然に防ぎます。

・生産性の向上

動線分析や滞留検知により、生産ライン全体の流れを阻害しているボトルネック工程を可視化し、客観的なデータで特定、改善に繋げることができます。また、設備のエラーや停止を即座に把握し、迅速な対応を可能にすることで、ダウンタイムを最小限に抑えます。

・安全性の向上

危険行動の抑止と早期対応: 保護具の未着用や危険エリアへの侵入を検知することで、安全ルール遵守の徹底と、事故発生時の迅速な初動対応を可能にします。これにより、労働災害のリスクを大幅に低減します。

・技術承継と教育への活用

ベテラン作業者の動きをデータ化・分析し、その無駄のない動きや判断のポイントを若手への教育マニュアルに活用できます。暗黙知を形式知に変える強力なツールとなります。

③デメリットと導入時の注意点

多くのメリットがある一方、導入にはいくつかの課題や注意点も存在します。

コスト

高性能なカメラやAI解析用のサーバー、ソフトウェアなどの初期投資が必要になり、運用時には、クラウド利用料やシステムの保守・メンテナンス費用が継続的に発生します。

プライバシーへの配慮

「常に監視されている」という感覚は、従業員にとって大きなストレスになる可能性があります。生産性やモチベーションの低下に繋がる恐れもあります。そこで、導入の目的が「監視」ではなく「安全確保と業務改善」であることを従業員に丁寧に説明し、理解と協力を得ることが不可欠です。顔にマスキングをかけるなどのプライバシー保護機能の活用も重要です。

導入・運用のハードル

工場内の照明の明るさや変化、カメラの設置角度、レンズの汚れ、粉塵などがAIの認識精度に影響を与える場合があります。また、検知したい内容(標準作業、危険行動など)をAIに正しく学習させるためのデータ収集や、現場に合わせた設定の微調整(チューニング)には、専門的な知識と時間が必要です。

4. 製造業DXとAI、スモールスタートによる成功体験の積み重ね

スモールスタートによる成功体験の積み重ねは、大規模な変革を成功に導くための重要な戦略です。

(1) スモールスタートの重要性

最初から全社的な大規模導入を目指すのではなく、特定の課題に絞ってPoC(概念実証)を行うことには、以下のような有効性があります。

- 全社的なプロジェクトは、大きなコストと時間がかかり、失敗したときの影響も甚大です。スモールスタートなら、限定的な範囲でリスクを抑えつつ、効果を検証できます。

- 特定の課題に焦点を絞ることで、短期間で結果を出すことができます。例えば、「ある一つの設備の稼働率向上」といった明確な目標を立てることで、効果測定が容易になります。

- 現場全体に一度に大きな変化を強いるのではなく、一部の部署やチームから始めることで、現場の抵抗感を和らげ、導入に伴う負担を最小限に抑えられます。

(2) 成功体験の積み重ね

小さな成功体験は、その後の取り組みを加速させる大きな推進力となります。小さくても確実な成功を出すことで、「この取り組みは効果がある」という納得感が現場に生まれます。これにより、次のステップへの協力や参加を促しやすくなります。また、成功体験を重ねることは、プロジェクト関係者の自信や自己肯定感を高めます。これは、新たな課題に積極的に挑戦する意欲につながります。その結果がさらに大きな成功につながるという好循環が生まれます。これにより、最終的な大規模導入の成功確率が高まります。

(3) スモールスタートの具体的な進め方

スモールスタートを成功させるには、以下のステップが有効です。

- 解決すべき特定の課題を一つに絞ります(例:手書き作業が多い部署の報告書作成時間の削減)。

- PoCの実施により、特定の課題に対し、デジタルツールなどを部分的に導入し、短期間で効果を検証します。

- PoCで得られた成果を、数値や事例を用いて社内に広く共有し、 小さな成功を足がかりに、次の課題や部署へと対象範囲を広げていきます。

このアプローチは、特に変化を嫌う風土や、大規模プロジェクトへの抵抗感がある組織において、DX(デジタルトランスフォーメーション)を段階的に浸透させる有効な手段となります。

5. 製造業DXとAIの具体的活用事例(その2)

(1) 生産プロセスにおけるAI活用

【AIによる生産計画・スケジュールの最適化】

製造業の生産計画は、納期、設備能力、人員配置、原材料の在庫、金型の制約など、複雑な制約条件が絡み合うパズルのようなものです。従来の計画立案は、担当者の経験と手作業に頼る部分が多く、計画の変更や緊急のオーダーが入ると、調整に多大な工数を要していました。AIは、これらの膨大な制約条件と過去の実績データを学習し、リードタイム、コスト、稼働率などのKPIを最大化するための最適な生産スケジュールを瞬時に計算します。特に、強化学習やヒューリスティック探索といったAI技術を用いることで、人間では思いつかないような効率的なスケジューリング案を提示し、生産の柔軟性と効率を大幅に向上させることが可能です。

【予知保全(プレディクティブ・メンテナンス)による設備稼働率の最大化】

設備の故障による突発的な生産ラインの停止(ダウンタイム)は、製造業にとって最大の損失の一つです。予知保全(PdM)は、このダウンタイムを最小化するAIの代表的な活用事例です。設備に設置された振動センサー、温度センサー、電流計などからリアルタイムにデータを収集し、AIがこれらの微細な変化を分析します。AIは、正常時のデータパターンから逸脱した異常な挙動を捉え、故障が発生する「前」の最適なタイミングでアラートを発します。これにより、事後保全(故障後に修理)や定期保全(定期的に部品交換)と比べて、部品を使い切るギリギリまで稼働させつつ、計画的なメンテナンスが可能となり、部品コストの削減と設備稼働率の飛躍的な向上を実現します。

(2) 品質管理・検査におけるAI活用

【画像認識AIによる外観検査の自動化と精度向上】

製品の外観検査は、人間の目視に頼ることが多く、特に微細な傷や汚れ、形状の異変を見抜くには熟練の技と集中力が必要です。ディープラーニングを核とする画像認識AIは、この検査工程を根本的に変革しました。AIは、数千、数万の良品・不良品の画像データを学習することで、人間が見逃しやすい欠陥や、不良の定義が曖昧だった部分についても、均質で客観的な基準で判定します。カメラと連携することで、流れる製品を高速で全数検査することが可能となり、ヒューマンエラーを排除しつつ、検査速度と精度の両方を高め、最終製品の品質保証レベルを向上させます。

【プロセスデータ分析による不良発生の予測と原因究明】

製品が不良となる原因は、必ずしも最終検査段階で発生するわけではありません。多くの場合、製造プロセス中の温度、湿度、圧力、原料投入比率といった「多岐にわたる製造条件の微妙な組み合わせ」に起因します。AIは、これらのプロセスデータと最終的な品質結果を紐づけて分析することで、不良の発生に寄与している隠れた要因や相関関係を突き止めます。これにより、不良が発生した後に原因を探るのではなく、製造中にAIが異常値を検知した時点でオペレーターに警告したり、製造条件を自動で補正したりすることが可能となり、不良品の発生そのものを未然に防ぎます。

(3) 製品開発・設計におけるAI活用

【AIを活用したシミュレーションと試作回数の削減】

新製品の開発において、設計の最適化は時間とコストがかかる工程です。AIは、過去の設計データ、シミュレーション結果(CAEデータ)、そして実験データを統合的に学習し、「この設計変更が製品の性能や耐久性にどのような影響を与えるか」を高精度に予測します。これにより、物理的な試作品を何度も作製する必要がなくなり、仮想空間での検証が大幅に加速されます。特に、生成デザインAI(Generative Design AI)は、人間が設定した制約条件(強度、軽さ、コストなど)を満たす、これまでにない革新的な形状の設計案を自動で生成することができ、設計者の創造性を支援します。

【生成AIによる設計案の支援】

近年進化が著しい生成AI(Generative AI)は、製品開発においても新たな可能性を切り開いています。生成AIは、テキストで入力された要求仕様やデザインコンセプトに基づき、3Dモデルや回路図の初期ドラフトを迅速に生成することができます。これにより、設計者はゼロから作業を開始するのではなく、AIが生成したたたき台を基にブラッシュアップする形となり、初期設計にかかる時間と工数を大幅に削減します。また、複数の設計案を短時間で比較検討できるため、より迅速に最適なソリューションを見つけ出すことが可能になります。

(4) サプライチェーン・経営におけるAI活用

【高精度な需要予測によるサプライチェーンの最適化】

前述の通り、AIは過去の実績だけでなく、市場のトレンドや外部要因を取り込んだ高精度な需要予測を実現します。この予測結果は、サプライチェーン全体にリアルタイムで共有され、生産、調達、在庫、物流の各計画を連動させます。AIが予測した需要の増減に応じて、原材料の発注量を最適化したり、生産拠点の割り振りや輸送ルートを調整したりすることで、サプライチェーン全体のリードタイムとコストを削減し、強靭性(レジリエンス)を高めることに貢献します。

【データ分析に基づく経営意思決定の迅速化】

AIは、製造現場のデータだけでなく、販売、財務、人事など企業全体から収集されたデータを統合的に分析し、経営層が必要とするKPIやリスク要因をリアルタイムで可視化します。特に、市場の変化をいち早く捉え、「このままでは数カ月後に在庫が過剰になる」「この製品ラインの利益率低下は原材料費の変動に起因する」といった重要なインサイトを提供することで、経営層はデータに基づいた迅速かつ正確な意思決定を行うことが可能となり、経営のスピードと質を向上させます。

6. 製造業DXとAI導入のメリット

(1) 生産性の飛躍的な向上

【自動化・効率化による工数削減とスループット向上】

AIは、これまで人手に依存していた多くの非定型的な作業を自動化し、作業時間を大幅に短縮します。特に、検査工程やデータ入力、生産スケジューリングといった分野での自動化は、人件費を削減するだけでなく、人間の処理能力を超えた速度で作業を完了させます。予知保全によるダウンタイムの最小化と組み合わせることで、設備が稼働している時間が最大化され、その結果、生産ライン全体のスループット(単位時間あたりの生産量)が飛躍的に向上します。これにより、限られたリソースの中で、より多くの製品を迅速に市場に投入することが可能になります。

【ダウンタイムの最小化】

予知保全(PdM)によるAIの最大の貢献の一つは、予期せぬ設備の停止(ダウンタイム)を大幅に削減することです。従来の保全方法では避けられなかった突発的な故障による数時間から数日に及ぶ生産ロスのリスクを、AIはデータ分析に基づいて予測し、計画的なメンテナンスへとシフトさせます。ダウンタイムが最小化されることは、生産計画の確実性を高め、納期の厳守に直結するため、顧客満足度の向上にも貢献します。

(2) コスト構造の変革

【人件費、エネルギー、材料費の最適化】

AIの導入は、製造業のコスト構造に抜本的な変革をもたらします。定型業務の自動化は直接的な人件費の最適化につながります。さらに、AIは生産設備が最も効率的に稼働する最適なエネルギー消費パターンを学習し、電力やガスの使用量を削減します。また、精密なプロセス制御AIは、原材料の投入量を必要最小限に抑え、歩留まりを向上させることで、材料費の無駄を排除します。

【不良品・廃棄ロスの削減効果】

品質管理・検査におけるAIの活用は、不良品の発生率を劇的に低下させます。生産中に不良の兆候を検知して補正する仕組みや、画像認識AIによる高精度な検査は、市場に不良品が流出することを防ぎます。これにより、不良品による返品・クレーム対応コスト、そして廃棄処分にかかるコストが大幅に削減されます。不良品の削減は、企業イメージの向上にもつながる二次的なメリットを生み出します。

(3) 品質の安定化と向上

【ヒューマンエラーの排除と検査精度の均質化】

人間が関与する工程では、疲労や集中力の低下などから、どうしてもミスや判断のバラツキが生じます。AIは、設定されたアルゴリズムと学習データに基づいて常に均質な品質基準で判断を行います。これにより、熟練度に依存しない、安定した高品質な製品を継続的に生産することが可能となり、品質のばらつき(標準偏差)を最小化します。

【トレーサビリティの確保】

製造プロセス全体でAIとデジタル技術を導入することで、すべての生産データ(いつ、どこで、誰が、どの材料を使い、どのような条件で製造されたか)がクラウド上に記録されます。この完全なデジタル記録は、高いレベルでのトレーサビリティ(追跡可能性)を確保します。万が一、市場で製品に問題が発生した場合でも、AI分析によって原因を製造ロット単位で迅速に特定し、対応を最小限に抑えることが可能です。

(4) 競争力の強化と新たなビジネスモデルの創出

【マーケット変化への柔軟な対応力】

AIによる高精度な需要予測と、それを基にした生産計画の自動調整機能は、企業に高い柔軟性をもたらします。市場のトレンドが急に変化したり、新たな競合が現れたりした場合でも、AIはデータを分析して最適な対応策を瞬時に提案するため、企業は迅速に製品ポートフォリオや生産量を調整し、変化に即応することができます。

【データ活用によるサービス化(サービタイゼーション)への展開】

AI導入の最も戦略的なメリットの一つは、製造業がサービス業へとビジネスモデルを転換する道筋を開くことです。製品を販売して終わりではなく、製品に組み込まれたIoTやAIが稼働データを収集し、このデータをAIが分析して、顧客に対して「予知保全サービス」「最適な運用アドバイス」「消耗品の自動発注」といった高付加価値なサービスを提供します。これにより、継続的な収益源を確保し、競合他社との差別化を実現します。

7. 製造業DXとAI導入における課題と成功のポイント

(1) DX・AI導入の障壁となる課題

【専門人材の不足と育成】

AI導入における主要な障壁の一つは、技術そのものだけでなく、それを現場で活用できる人材の不足です。データサイエンティストはもちろんのこと、現場の課題を理解し、AI技術を適用・翻訳できる「AIトランスレーター」のような役割を担える人材が圧倒的に不足しています。外部に依存するだけでなく、既存社員をリスキリング(再教育)し、DXを推進できる内製人材を育成することが急務です。

【データの統合と標準化の壁】

AIは、質の高いデータがなければ機能しません。しかし、多くの製造現場では、各部門や各生産拠点にデータが分断されて存在する「データのサイロ化」が起こっています。また、データの形式や定義がバラバラで標準化されていないため、AIが学習できる状態にするための前処理に多大な労力と時間を要します。まずは、全社的なデータガバナンスを確立し、データを一元管理・標準化する基盤整備が不可欠です。

【投資対効果(ROI)の評価】

AI導入は初期投資が大きくなりがちであり、その効果を定量的に測るのが難しいという課題があります。特に、PoC(概念実証)の段階で終わってしまい、「スケーリング(全社展開)」に進めないケースが多く見られます。これは、短期的なコスト削減効果だけでなく、品質向上やリスク低減といった長期的な戦略的価値をどのように評価し、経営層に理解してもらうかという点に課題があるためです。

(2) 導入を成功に導くためのステップ

【スモールスタートと段階的な拡張】

AI導入を成功させるための鉄則は、「壮大な計画を一度に実行しようとしない」ことです。まずは、効果が出やすく、データが比較的容易に集まる特定の課題(例:特定の設備の予知保全、特定のラインの外観検査)に絞ってスモールスタートを切ります。この初期の成功体験を通じて、技術的なノウハウや現場での運用の知見を蓄積し、その成果を他のラインや他部門へと段階的に拡張していくことで、リスクを抑えつつ全社展開へとつなげます。例えば、多くの中小製造業では、まず最も課題となっている単一ラインの「外観検査」からAI導入を始めるケースが成功事例として多く報告されています。 熟練検査員の目に頼っていた部分をAIカメラで代替することで、少ない投資で品質安定という明確な効果を実感し、現場の納得感を得ながら次のステップに進むことができます。

【トップダウンでの推進体制と企業文化の変革】

DXは全社的な取り組みであり、現場の努力だけで成功することはありません。経営層(トップ)の強いコミットメントが不可欠です。経営層が明確なビジョンと戦略を示し、予算とリソースを集中投下するとともに、部門間の壁を越えた連携を促進する体制を構築する必要があります。また、新しい技術の導入や、失敗を恐れずに挑戦する企業文化の醸成こそが、DXを根付かせる土壌となります。

【ベンダー選定とパートナーシップの重要性】

AI技術は日進月歩であり、自社だけで全てを開発するのは非効率的です。重要なのは、単に最新技術を持っているベンダーを選ぶのではなく、製造業特有の現場の「痛み」や業務プロセスを深く理解しているパートナーを選定することです。技術提供だけでなく、導入後の運用サポートや、現場の声をフィードバックしてAIモデルを継続的に改善していくための、長期的なパートナーシップを築くことが成功の鍵となります。

8. 製造業DXの未来と日本の競争力

(1) AIがさらに進化させた製造業の姿(デジタルツイン、自律的工場など)

AIの進化は、製造業にさらなる未来像をもたらします。その一つが、デジタルツイン(Digital Twin)です。これは、物理的な工場や生産ライン、製品の情報をデジタル空間にリアルタイムで正確に再現する技術です。AIはこのデジタルツイン上で、現実と同じ条件で無数のシミュレーションを行い、生産計画の変更が品質やコストに与える影響を予測したり、メンテナンスの最適なタイミングを決定したりすることができます。究極的には、このAIが完全に自律的に稼働する「自律的工場」が実現します。ここでは、AIが自ら市場の変化を学習し、生産計画の立案、原材料の自動発注、設備の故障予測と自己調整、品質の監視とプロセス補正までを一貫して行い、人間はより創造的で高度な業務に集中できるようになります。

(2) 製造業DXの実現が日本経済にもたらすインパクト

製造業DXの成功は、日本経済全体にとって極めて重要な意味を持ちます。最も大きなインパクトは、労働力不足の構造的な問題の解決に貢献することです。AIによる高度な自動化は、労働人口の減少を補うだけでなく、生産性そのものを大幅に向上させ、一人当たりの付加価値を高めます。これにより、価格競争から脱却し、高付加価値な製品・サービスの提供へとシフトすることが可能になります。日本の強みである「現場力」とAIを融合させることで、再び国際的な競争力を回復し、持続可能で強靭な経済成長の基盤を築くことができるでしょう。

9. まとめ、変革への一歩を踏み出すために

製造業DXは、もはや選択肢ではなく、企業が未来へ生き残るための必須条件です。そして、その実現を阻む熟練技術の継承や品質のバラツキ、非効率なプロセスといった「製造業の壁」を打ち壊す決定的な力こそがAIにあります。AIは、単にコストを削減するツールではなく、データを競争力に変え、サービタイゼーションという新たな成長戦略を可能にする、価値創造のエンジンなのです。DXの道のりは決して容易ではありませんが、成功の鍵は、完璧を目指すのではなく、まずは現場の小さな課題にAIを適用するスモールスタートにあります。経営層は明確なビジョンを、現場は変化への意欲を持ち、今こそAIと共に変革への最初の一歩を踏み出すことが求められています。