「未来の話ではない、DX人材になるのは、あなたからです」

旭鉄工株式会社 代表取締役社長

i Smart Technologies株式会社 代表取締役 CEO木村 哲也氏

聞き手:合同会社アルファコンパス 代表CEO 福本 勲 氏

データドリブン経営とは

木村氏:データのデータドリブン経営とはどういうものか。世の中にはダメな事例が多くある。たとえば「社内データ基盤を整理しよう」、「全体最適」などという言葉を使う人に限って「データを集めただけで何か起きるのではないか」とみているが、自社のデータを集めただけでは何も起こらない。私は限られたデータで構わないので“データで行動を変える”ことが一番大事と考えている。言い変えると“意思を持ってデータ使う”という意識を持ってほしい。「集めてみたら関係が分かり、有益なことがあるかもしれない」といった考えではなく「このような行動を取りたいから、このようなデータを取ろう」という発想の起点を変えて取り組むことが、一番のポイントと考えている。

福本氏:データを集め、見える化することで満足してしまう人がいるが、見えてかつ、変わらなければならないし、変えるために必要なデータが何かを考え、集めてくることが大事だ。

木村氏:そうです。アクションを取る際にも、そんなに多くの種類のデータは必要ではない。大量のデータがあっても、使い切ることができないからだ。我々もはじめのうちは、機械が稼働している、止まっているというところから始まり、徐々にデータの種類が増えていった。

福本氏:だから、それを見た従業員も自らが変わっていかなければならない。あるいは、そのデータを見ることで、自分の仕事だけではなく、前工程の状態も気に掛けるようになるなど、おそらく様々な事が現場で起きてきているのだろう。

木村氏:そうですね。たとえば、私が行動することで「1個多く作ることができた」、「サイクルターンが短くなった」といった結果が出ると、従業員も動くようになる。このような結果が見えないと、なかなか改善も進まなければ、時間も掛かってしまう。

哲学×仕組み×文化

福本氏:それでは、次に「哲学と仕組みと文化」について伺いたい。

木村氏:よく「旭鉄工がうまくいったのは、IoTを安く自社で作ったからだ」といわれるが私は、はっきり言って全く違うと思っている。Raspberry Pi (ラズベリーパイ)を使い、データを取ったから成功したといった類の話ではなく「私の哲学」と、それを実現するための「仕組みづくり」に加え、その仕組みを生かすための「文化」の醸成がそろっているため、うまく進めることができている。

それぞれを紹介すると「哲学」の部分ではまず「わりきり」が必要だ。もともと私は、無駄なことをしたくなければ、従業員にも無駄なことはさせたくないと考えている。 また「やりきり」については、常に「改善は0.1秒の積み重ねだ」と話している。最近、当社では1/1000秒単位でレンジを改善するようになってきている。これを積み重ね、たとえば0.1秒だったり、1秒短くするという改善を従業員みなが取り組んでくれている。「おもいきり」の部分は、これでうまくいくのかなど、色々考える前に、とにかくやってみようと。まずは始めてみて、次々とフィードバックを掛けていくといった考え方だ。

福本氏:割り切りというのは、そのような作業は人が作業しなくても良いといった考えだろうか。

木村氏:システムでできることはシステムに任せている。私の場合、同じ敷地内で会議があっても、出向く必要がなければ自分の席からリモートで参加している。また、社内チャットでも「OKとだけ書いてくれればいい、お疲れ様ですなど、余計なあいさつは書かなくても良い」と伝え、徹底的な無駄の排除を行っている。

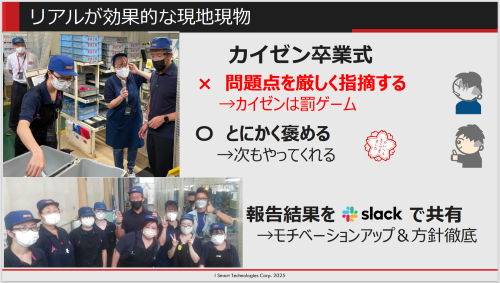

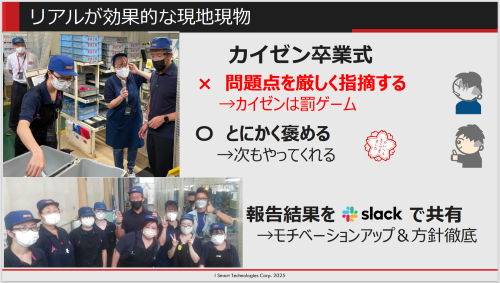

最後に「仕組み」の部分ではまず、数値だけあってもダメなため、数値ではなく問題の見える化を行っている。実行できる環境は、問題を見えるようにするためのIoTの仕組みや見えた問題を改善するため、事例集やノウハウ集など横展アイテムリストを作り、整備している。成果の承認では、チャットを使い改善した人をきちんと褒めたり、成果を共有できる仕組みを作った。「改善すれば報酬が出るのか」といった声もあるが、このような一つの制度を作ったから良くなるのではなく、従業員皆がうまく改善を進められる方法を徹底して考え、それを整理していくということだ。

福本氏:先ほど、報酬の話があったが、たとえ気持ちでも報いることで、文化や風土を変えていくということを実施していると。

木村氏:そうですね。我々は、IoTを使ってPDCAを高速に回している。そして、デジタルで問題を確認して対策を行い、その効果がまたデジタルで確認できる。そうすると問題がデジタルで勝手に見えてくるため、改善が楽になり、自分が行ったことが成果として見えると楽しくなってくる。この“楽しくなる”ことは、とても大事で、0.1秒短くなったという結果が出れば、だんだんと取り組むようにもなってくる。ここで大事なのは①問題を見えるようにすること②目的は改善することであって、ここまで考えないとIoTなどで成果を出すことはできない。最近はさらなる成果を求め、改善の知能化を行っている。事例を挙げると、IoTのデータを毎朝、AIが巡回し、問題を見付けるとアドバイスを提供してくれる。また、作業者の動画を貼り付けるとAIが問題点を指摘してくれるようになってきた。

【図】IoTを使ったPDCAの高速化(i Smart Technologies株式会社提供)

福本:先ほどの私の講演で「AIは、できないことがあるから使えない」という話をしたが...

「未来の話ではない、DX人材になるのは、あなたからです」

旭鉄工株式会社 代表取締役社長

i Smart Technologies株式会社 代表取締役 CEO木村 哲也氏

聞き手:合同会社アルファコンパス 代表CEO 福本 勲 氏

データドリブン経営とは

木村氏:データのデータドリブン経営とはどういうものか。世の中にはダメな事例が多くある。たとえば「社内データ基盤を整理しよう」、「全体最適」などという言葉を使う人に限って「データを集めただけで何か起きるのではないか」とみているが、自社のデータを集めただけでは何も起こらない。私は限られたデータで構わないので“データで行動を変える”ことが一番大事と考えている。言い変えると“意思を持ってデータ使う”という意識を持ってほしい。「集めてみたら関係が分かり、有益なことがあるかもしれない」といった考えではなく「このような行動を取りたいから、このようなデータを取ろう」という発想の起点を変えて取り組むことが、一番のポイントと考えている。

福本氏:データを集め、見える化することで満足してしまう人がいるが、見えてかつ、変わらなければならないし、変えるために必要なデータが何かを考え、集めてくることが大事だ。

木村氏:そうです。アクションを取る際にも、そんなに多くの種類のデータは必要ではない。大量のデータがあっても、使い切ることができないからだ。我々もはじめのうちは、機械が稼働している、止まっているというところから始まり、徐々にデータの種類が増えていった。

福本氏:だから、それを見た従業員も自らが変わっていかなければならない。あるいは、そのデータを見ることで、自分の仕事だけではなく、前工程の状態も気に掛けるようになるなど、おそらく様々な事が現場で起きてきているのだろう。

木村氏:そうですね。たとえば、私が行動することで「1個多く作ることができた」、「サイクルターンが短くなった」といった結果が出ると、従業員も動くようになる。このような結果が見えないと、なかなか改善も進まなければ、時間も掛かってしまう。

哲学×仕組み×文化

福本氏:それでは、次に「哲学と仕組みと文化」について伺いたい。

木村氏:よく「旭鉄工がうまくいったのは、IoTを安く自社で作ったからだ」といわれるが私は、はっきり言って全く違うと思っている。Raspberry Pi (ラズベリーパイ)を使い、データを取ったから成功したといった類の話ではなく「私の哲学」と、それを実現するための「仕組みづくり」に加え、その仕組みを生かすための「文化」の醸成がそろっているため、うまく進めることができている。

それぞれを紹介すると「哲学」の部分ではまず「わりきり」が必要だ。もともと私は、無駄なことをしたくなければ、従業員にも無駄なことはさせたくないと考えている。 また「やりきり」については、常に「改善は0.1秒の積み重ねだ」と話している。最近、当社では1/1000秒単位でレンジを改善するようになってきている。これを積み重ね、たとえば0.1秒だったり、1秒短くするという改善を従業員みなが取り組んでくれている。「おもいきり」の部分は、これでうまくいくのかなど、色々考える前に、とにかくやってみようと。まずは始めてみて、次々とフィードバックを掛けていくといった考え方だ。

福本氏:割り切りというのは、そのような作業は人が作業しなくても良いといった考えだろうか。

木村氏:システムでできることはシステムに任せている。私の場合、同じ敷地内で会議があっても、出向く必要がなければ自分の席からリモートで参加している。また、社内チャットでも「OKとだけ書いてくれればいい、お疲れ様ですなど、余計なあいさつは書かなくても良い」と伝え、徹底的な無駄の排除を行っている。

最後に「仕組み」の部分ではまず、数値だけあってもダメなため、数値ではなく問題の見える化を行っている。実行できる環境は、問題を見えるようにするためのIoTの仕組みや見えた問題を改善するため、事例集やノウハウ集など横展アイテムリストを作り、整備している。成果の承認では、チャットを使い改善した人をきちんと褒めたり、成果を共有できる仕組みを作った。「改善すれば報酬が出るのか」といった声もあるが、このような一つの制度を作ったから良くなるのではなく、従業員皆がうまく改善を進められる方法を徹底して考え、それを整理していくということだ。

福本氏:先ほど、報酬の話があったが、たとえ気持ちでも報いることで、文化や風土を変えていくということを実施していると。

木村氏:そうですね。我々は、IoTを使ってPDCAを高速に回している。そして、デジタルで問題を確認して対策を行い、その効果がまたデジタルで確認できる。そうすると問題がデジタルで勝手に見えてくるため、改善が楽になり、自分が行ったことが成果として見えると楽しくなってくる。この“楽しくなる”ことは、とても大事で、0.1秒短くなったという結果が出れば、だんだんと取り組むようにもなってくる。ここで大事なのは①問題を見えるようにすること②目的は改善することであって、ここまで考えないとIoTなどで成果を出すことはできない。最近はさらなる成果を求め、改善の知能化を行っている。事例を挙げると、IoTのデータを毎朝、AIが巡回し、問題を見付けるとアドバイスを提供してくれる。また、作業者の動画を貼り付けるとAIが問題点を指摘してくれるようになってきた。

【図】IoTを使ったPDCAの高速化(i Smart Technologies株式会社提供)

福本:先ほどの私の講演で「AIは、できないことがあるから使えない」という話をしたが、このようにできることから使っていくという考えはとても大事だ。逆に動画からマニュアルを作ることも、可能になるのではないか。

木村氏:たとえば、この動画解析を例に挙げると、間違えることもある。ただ、それは当たり前の話で、間違いがあっても使う方がはるかにメリットは大きく、進めていくうちにその間違いも減らすことができるノウハウが我々自身にも蓄積されるため、続けていかなければもったいない。我々の現場ではIoTのデータをAIが見て、出された指示に対して現場が動くようになっている。これは、未来的な話ではなく、当社の現場で実装されている話だ。

ものづくり現場DX DAY 2025記事一覧へ戻る

カーボンニュートラル実現の状況とそのポイント

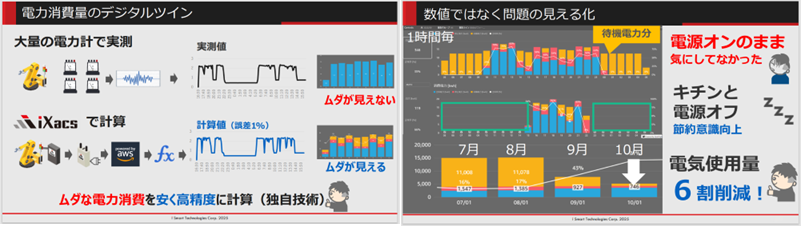

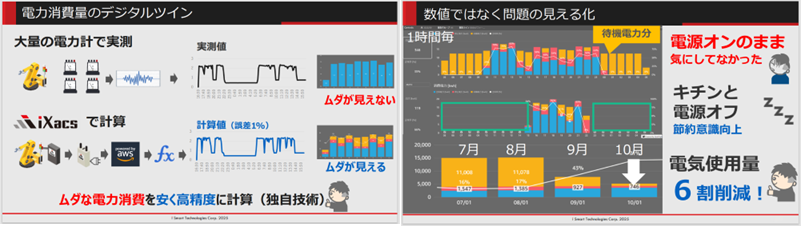

木村氏:我々は「無駄な電力を見える化することで儲かるカーボンニュートラル」を目指している。先ほどは、数値を上に書いたが、電力も見える化すべきは問題であって、数値ではないことが分かった。3年ほど前、電力だけを測りグラフにしたところ、1時間ごとの電力使用量のグラフはできたが、何が悪いか分からず、使い物にならなかったため、無駄な電力の見える化に取り組んだ。製造時の電力やトラブルで停止している時の電力、夜中などの待機電力をデジタルでリアルタイムに集計できるようになっている。

その結果、10時台から真夜中まで生産を続けているが帰る際、電源を切っていなかったことから、待機電流がロスの原因となっていることが分かった。

福本氏:見える化したことで、従業員が節電を実施し、電力使用量も下がった。これは、先ほどの話と同じでとても大事なことだ。

木村氏:電力使用量を見える化することで、自分たちの取り組みが数字で見え、反映されると、自主的に取り組むようになり、このラインだけでも6割下げることができた。このようなシステムが会社中に設けられ、大きな節約となっている。また、2022年の12月から取り組んでいるタイ工場の例を挙げると、短い期間ですさまじく下がっている。見えてないから知らないだけで、私も含め大きな無駄に気付くことができた。この問題に取り組まなければ、非常に大きなロスとなるが、実施すれば大きな利益を生むことができる。当社は電気代だけで年間2億円を節約することに成功した。

【図】旭鉄工株式会社で進められた電力量削減に向けた取り組み(同社提供)

福本氏:単純にカーボンの排出量を下げる効果もあるが、コストも下がっている。

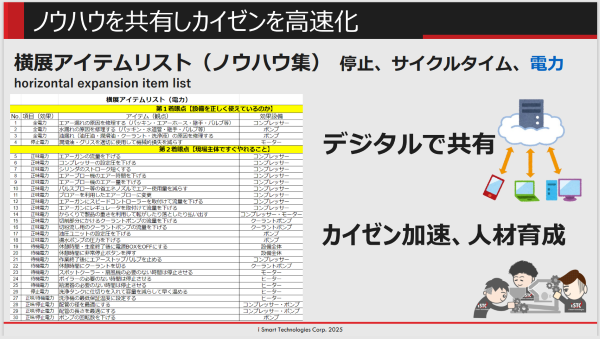

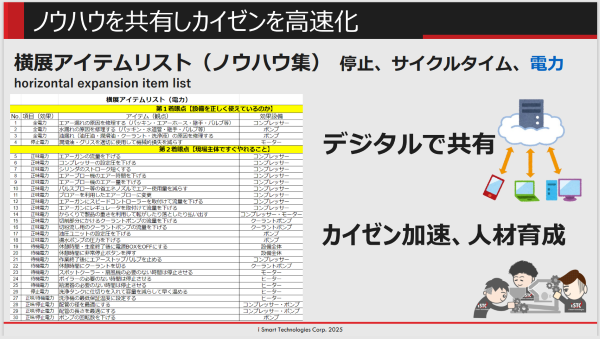

木村氏:そうです。新しい設備導入や再エネを買うとコストが掛かるが、この取り組みはもうけることができる。また「電源を切りましょう」、「コンプレッサーの設定を下げましょう」といった、これまでの経験を横展アイテムリスト(ノウハウ集)にまとめたものをデジタル上で共有し、改善に役立てている。

福本氏:先ほど、AIがアドバイスをしてくれるという話があったが、このような実績を学習させることでアドバイスをもらっているのだろうか。

木村氏:それだけではないが、AI横展アイテムリストというものがある。節電を進めた結果、電力は42%、ガスは21%下がり、電気代だけで2億円以上の節約となった。

【図】これまでの経験をリストにまとめ、デジタル上で共有する「横展アイテムリスト」(同社提供)

生成AIの活用状況と用途 -「哲学」と「知識」が仕事を変える

福本氏:生成AIの活用について、少し深掘りししながら、哲学や知識との関係も含めて伺いたい。

木村氏:先ほど、AIが工場のラインを巡回したり、動画解析の結果からアドバイスを受けているという説明をしたが、これらにも裏側には、我々の哲学と知識がある。一つ実用化されている事例を紹介したい。現在、当社には約200の量産ラインがあり、AIがリアルタイムでモニタリングしているがやはり、データを見ないと問題点が分からないといったことがどうしてもある。データを一人で見ているわけではないが、大変な作業となる。

そこで、AIが毎朝7時半に、前日のデータを確認するのだが、あらかじめ問題点の判定基準や問題に対するアドバイスの方法が入力されているため「〇」や「△」、「×」で判断が下され、それに対し自然言語でアドバイスするような設定を行った。

福本氏:たとえば三角とバツ印だけの確認で問題がなければ、数はそんなに多くはないと思うが、先に丸バツ三角を付けてくれることが大事という意味だろうか。

木村氏:そうです。全ての解説は必要はなく、生産方式では正常管理と異常管理を報告するように設定している。ひずみ検査でバツを付けてきた事例では、AIの指摘に基づき、上司から現場にチャットを使った確認が行われ、修正完了後は現場から上司に報告と確認が行われている。

福本氏:AIも大事だが、チャットを使い、上司と従業員が普通にやり取りできる関係はとてもいいことだと思う。

木村氏:これ以外に変化点についても確認がされており、前日にあるラインで品質チェックが多いと、上司から現場への確認が行われている。つまり、全てデータで完結する必要はなく、このような行動ができれば良いと考えている。

また、グラフを使った解説も行ってくれ、例えばサイクルタイムのばらつきを表したヒストグラムを学習させ、不具合状況に適したアドバイスや勤怠状況、健康状態の確認なども行ってくれる。このような、データの見方や事例ごとの対策方法といったノウハウが我々の哲学としてiXacs(アイザックス)に入っている。

先日、作業者の動画を入れたところ、それを生成AIが確認し、我々の哲学(横展リスト)を参照して「手の動きが大きい」、「右手と左手を同時に使っていない」などと解析し、アドバイスを提案してくれる。

福本氏:IE(インダストリアル・エンジニアリング)的なアドバイスもAIが行ってくれる。デジタルだが、ちょっとアナログ的なアドバイスをしてくれる。

木村氏:アナログですね。たとえば、私が作業者の動きを見た時「あの手の動きは大きいのではないか」、「今、上を向いていたが必要あるのか」など、私が言いそうなことをデジタル上で再現している。内容の内、20%は間違っていたとしても、我々の経験とともに進化すると思う。このほか、著書の『付加価値ファースト』を1冊丸ごと学習させた「AIキムテツ(社長代行)」を使い、小学生向けのカーボンニュートラル推進の講演タイトルや概要、イメージイラストを作るようにプロンプトを入力することで、我々が今までやってきたことを参照しつつ、その小学生向けにアレンジした講演内容を考えてくれる。また、投資アドバイスでは、たとえば証券会社からの営業があった際も、内容についてAIに聞いてみると、私の方針や外部サイトなどを調べてアドバイスを提供してくれる。ここが大事なポイントとなるが、我々はChatGPTやGeminiを素で使っているわけではなく、そこに独自の哲学と知識を入れることで、非常に便利に使うことができている。

経営者に求められること

福本氏:木村さんは日ごろから「経営者自らがDX人材にならなければ」と話しているが、その辺も含め話を伺いたい。

木村氏:我々は、1)「実行やチャレンジしたこと、面白いアイデアを出したことに対し、褒める」、2)「失敗して当然」、3)「細かいことは言わない。上司は太っ腹でいよう」といったことを常に心掛けている。

福本氏:失敗を許容しないと、誰もが絶対失敗しないと思われる改善しかできなくなり、冒険もできない。

木村氏:まず、褒めることについて話したい。社長報告の機会が、年に70回ほどあり、たとえばあるラインで「このような改善を行った結果、労務費を年間で何万円節約でき、電気料金は何万円節約しました」といった報告があったとすると、以前は「ここができてない」、「あそこもできてない」などと指摘してしまっていたことで、改善が罰ゲームになってしまっていた。このようなことから、報告内容に対し、私のコメント以外に「よくできました」と書かれたスタンプや従業員が喜ぶ写真をSlackに掲載している。そうすることで「社長にこのような報告をして、褒められた」とコメントされるケースが多く出てくるようになり「このような取り組みをすると社長が喜ぶ」といったニュアンスが従業員にも伝わる。これは、会社方針の徹底でもある。

【写真】木村社長のコメント以外に「よくできました」と書かれたスタンプや従業員が喜ぶ写真をSlackに掲載(同社提供)

福本氏:褒められた人も嬉しいが、周りの人も「このようなことにトライしてもいいんだ」と感じる。

木村氏:そうです。次いで、私が気に入っている事例を紹介したい。ある設備に樹脂の部品を1日15分間投入していた従業員がいたが、彼はペットのネコに使っていた自動給餌(きゅうじ)器をヒントに、現在使用している設備に給餌器を実装した。スマホを使い、自動で部品供給も行える。これは非常に面白いということで、年始社長賞で表彰した。「失敗してもいい」と口では言いつつ、失敗すると怒る人が多いが、それではダメだと思う。

当社では、サイクルタイムを0.1秒、0.01秒単位で改善するが、たとえば、ロボット搬送では、障害物をギリギリ避けるように運んでいる。ある時、1度衝突させてしまい、数百万円の修理代が掛かってしまう出来事があった。部長から謝罪があったが 「たまにぶつけるぐらい攻めた方が儲かるからいいよ」と話したことがある。おそらく、私が余裕を持てと言わなくても、きっと余裕を持つだろうし、私が余裕を持てと言うことで、かなりの余裕を持たせてしまう。そうすると結果的に、あちこちで損をしてしまうため、ここで数百万掛かっても、みんなが攻めてくれるのであれば、そちらの方が安くなる上、メリットがあると考えるようにしている。

福本氏:これが文化風土となる。

木村氏:当社では、現場改善を行う際、数万円程度のものであれば、稟議書も必要とせず、どんどん進めてくれというスタンスを取っているが、そこが大事だと思っている。そうでないと時間が掛かり、無駄が出てしまう。たとえば、一つのラインの改善に50や100のアイテムが必要となるが、空振りも多くある。しかし、結果的に改善は目標を達成し、元も取れているため、それでいいと考えている。

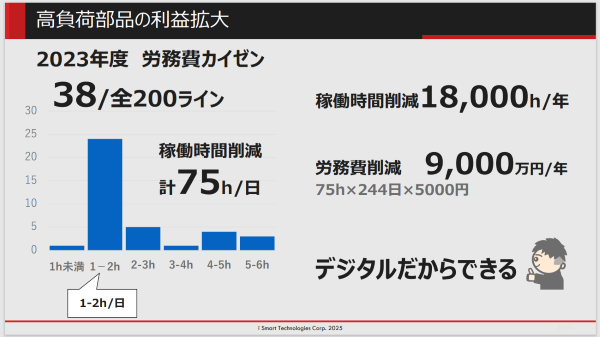

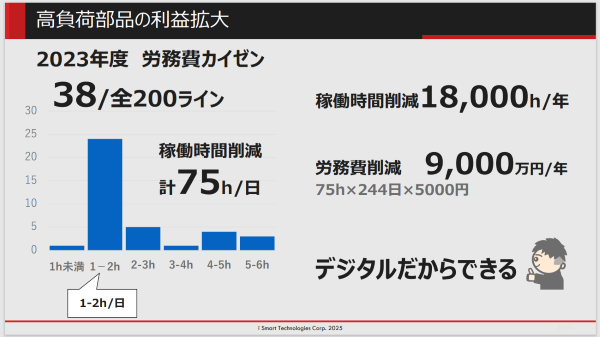

2023年に行われた改善例を挙げると現在、我々の量産ラインは200ほどあるが、そのうちの1/5に当たる38ラインにおける稼働時間削減の合計が年間約75時間となり、全社で約1万8,000時間の削減となった。また、福利厚生まで入れると約9,000万円の効果があった。一度、改善すると部品が続いている限り、効果は持続するため、非常に効果的だと思う。よく「IoTやデジタルの力を使わずとも改善できますよね」という質問を受けることがある。答えとしては、可能だが我々がこの年に行った38ラインのうち、デジタルを使わないと改善結果も一つか2つとなってしまう。

【図】2023年に行われた労務費改善例(同社提供)

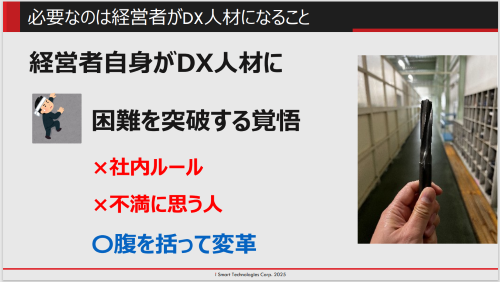

私は常々「社長自身がDX人材にならなければ」と言っているが、講演などで生成AIの話をすると、セキュリティに不安を持つ人たちから質問を受けることがあり、使ったことがあるかと聞くと、ほとんどの人が使っていないが、それではお話にならない。まずは遊びで良いのでデジタルを使ってみることが大事だ。アクセルも踏んでいないのに、ブレーキを踏む人が多いが、そんなことをしても仕方がない。生成AIにできないことがあるのは当たり前であって、60か70点あたりまでは、すぐに進めることができるため使わない手はない。

また「旭鉄工さんは成功したからいいよね」といったように、当社がいかにも、条件が良かったように話す人もいるが、そんなことはない。「社内のルールに合わない」、「不満を持つ人がいるからできない」、そんな意見もあるが、それはみな同じ。このような障害があろうがなかろうが、腹をくくってやらなければ成果も出ないし、経営者の必要がなくなってしまう。

【図】「社長自身がDX人材にならなければ」(同社提供)

福本氏:インターネットが流行り出した90年代半ば「インターネットを使っている者は遊んでいる」と話す経営者もいたが、今ではもう、インターネットがない時代に戻ることができないことを考えると、いずれ、生成AIがない時代に戻ることもできないと振り返る時が来ると思うが、それでは遅い。

木村氏:そうです。今回、紹介した内容は当社で取り組んでいるほんの一部。 これら以外にも、社内のあちこちで取り組みが進められてあり、私も「取り組まないのはあり得ない」といった考えで進めているため近い将来、私が思ってもいなかったような使用方法が出てくると思う。また、それを見て刺激を受けた他部署も取り組むようになってくるので、おそらくものすごい勢いで改善が進むと考えている。このように先行している会社がいたら、自社が置いていかれてしまうという事を自覚し、進めなければならない。

本日、参加している皆さんも、ご自身の会社を変えていただきたい。また、IT人材がいないからDXができないではなく「DX人材になるのは、あなたからです」と伝えたい。

ものづくり現場DX DAY 2025記事一覧へ戻る