【この連載の前回:思考の育成ツール、新5S思考術とは、へのリンク】

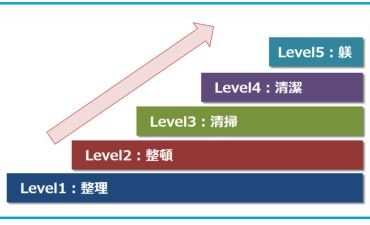

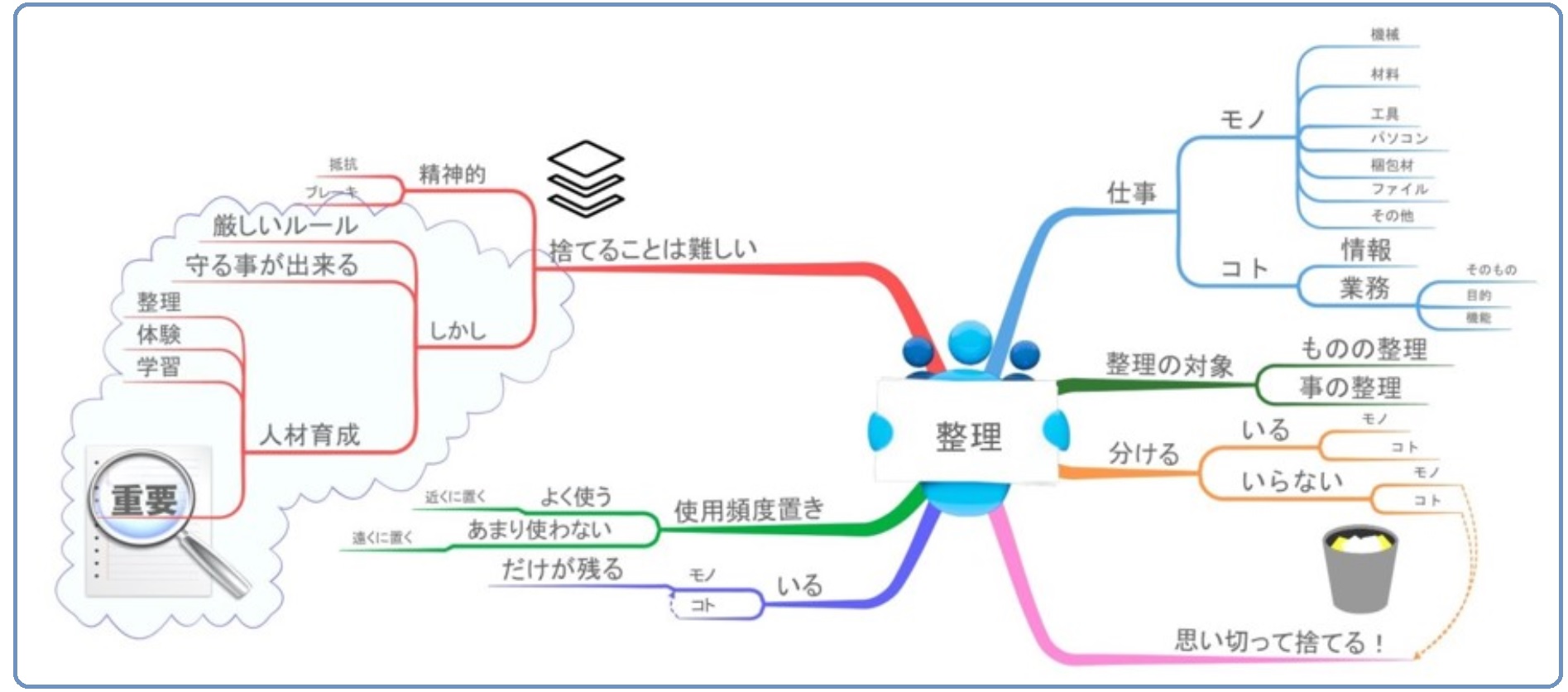

今回から 整理 ・ 清掃 ・ 整頓 ・ 清潔 ・ 躾( Seiri ・ Seiso ・ Seiton ・ Seiketsu ・ Shitsuke )の具体的なお話を行います。今回は特に 整理 について取り上げます。

1. 整理は悪い習慣から抜け出すメンタルを形成する

私たちの仕事はモノゴト( 物事 )から成り立ち、その業務機能を 整理 により維持し続けています。たとえばチェックリストにデータを書き込む場合、 チェックリストとペンという“ モノ ”を使い、 データを書き込むという“ コト ”を行っており、モノ と コト で仕事は成り立っています。

私たちの脳は、 仕事において一度でもモノゴトが上手くいってしまうと、 そのモノゴトがこれからもずっと継続するだろうという認識を持ってしまいます。これは私たちの脳が「 最も少ないエネルギーでモノゴトを遂行する 」といった習性を持っているために起こります。

例えば、

- チェックリストの書き方が変わる、

- チェックリストの様式が変わる、

- チェックリストの項目が追加される、

- チェックリストが用紙から電子版に変わる、

- ペンが細いものから太いものに変わる

など。

新しいモノゴトが発生すると、 脳は余計なエネルギーを使うことになってしまうので強い抵抗感をもつようになります。 この抵抗感が強くなればなるほど「 悪い習慣 」を職場に根付かせてしまうことになるのです。 まるで 「 ぬるま湯につかったカエル 」 の様な状態です。

「 悪い習慣 」は、 視野を狭め新しいモノゴトや環境の変化に対応しようとするモチベーションを低下させます。 しかもこの習慣を変えようとすると反作用が起き、 リーダーとメンバーの間にある信頼をも損ねるケースも少なくないようです。 日頃から、 変化に対応する能力をもった職場に育て上げておくことが大切です。 そのためにも 「 整理 」 というツールを使いこなして欲しいと思います。

2. 整理ができていない職場は改善ファシリテーター泣かせ

仕事の中には多くのムダが隠れています。改善ファシリテーターはムダを見つけながら業務改善や作業効率の改善に取り組みますが、 改善ファシリテーターを泣かせる職場があります。その職場とは「 モノゴトが多すぎる職場。」です。モノの多い職場は改善の施しようがありません。それはどこにムダが隠れているのかさえもわからない状態だからです。

改善ファシリテーター研修では、 改善先の職場へ出向いて「 ムダを半減する 」といった実習を行います。 みなさんの中にもご経験がある方もいらっしゃるかと思いますが、 ムダを半分にするというのはそれなりにキツイです。

研修生達は、 試行錯誤を繰り返しながら目的の「 ムダ半減 」を達成しますが、どのメンバーも口を揃えて「 改善先ではモノの多さや配置場所に合わせて人の動作が決まってしまっており、 生産ラインに限らずオフィスにおいても作業効率が悪くなっている。 おまけに、 改善を進めようとすると、 職場からの反発が強く、 説得するだけでも苦労する。 」と話されます。 そして研修生達は「 自分の職場も同じような雰囲気なので、 戻ったらすぐに整理からはじめます。 」と整理の大切さを痛感するようです。

3. 整理を簡単に進めるシンプルな3つのルール

- いるモノゴトといらないモノゴトを分ける!

- いらないモノゴトは棄てる!

- よく使うモノゴトは近くに置き、 あまり使わないモノゴトは遠くに置く!

(1)いるモノゴトといらないモノゴトを分ける!

分ける時には、 3 ヶ月ルールを用いるとよいでしょう。私の経験則から「 3 ヶ月ルール 」が一番妥当だと思っています。業種によっては、 期間を長くしたり短くしたりの調整はしますが、 ほぼ 3 ヶ月ルールを適用します。3ヶ月以内に使うモノゴトはとっておく。 それ以外はいらないモノと判断しろ! です。

(2)いらないモノゴトは棄てる!

3 ヶ月以内に使わないモノゴトは思い切って棄ててください。「 そのうち使うかも知れないから取っておく。 」という考えも棄ててください。 その考えがあるから職場のムダが見えなくなってしまうのです。 改善を円滑に進めるためにも棄てるという判断をしてください。

ただし特例もあります。

特例① 法規制等で設置義務があるモノゴト

「 消火器は3ヶ月間使わないから棄てる! 」はご勘弁ください。法律上設置義務があるものはシッカリと置き場所を決めて棄ててはなりません。 また固定資産など、 会社のルールに基づかなければ廃棄できないモノも置き場所をシッカリと決めて配置しておいてください。

特例② 予備パーツの在庫

生産ラインの予備パーツなども 3 ヶ月以内に使わないケースがあると思いますが、 基本的には棄ててください。 ただし特例として「 使いたいときに ・ 使いたい数だけ ・ すぐに使える 」 状態を維持できれば保管OKです。 具体的に説明すると「 つねにピカピカに磨いておきなさい。 」という意味です。 予備パーツは、 常にピカピカにして保存しておかないと、 いざ使おうとした時にホコリだらけで使えないとか、 劣化していて使えないケースが少なくありません。事務用品も同様です。

(3)よく使うモノゴトは近くに置き、 あまり使わないモノゴトは遠くに置く!

よく使うモノゴトを遠くへ置いてしまったら、使用するたびに歩行ロスや動作ロスが発生します。 これらのロスは 災害の原因 ・ 作業ミスの原因・コストアップの原因になります。使用頻度に応じて距離を変化させる置き方を「 距離置き 」といいます。

4. 大切なことは思考力と対話力を身に付けさせる

3ヶ月ルールを実施していると

- ムダなモノ をずいぶん買っていた。

- 使いたい時に 直ぐに使える状態ではなかった。

- 運搬したり探したりする時間が ムダ だった。

など、 実経験から何が ムダ で何が必要なのか? について考える...