金属部品加工には、切削加工、鍛造、鋳造、溶接、プレスなどがありますが、金属3Dプリンターの選択肢が、最近は追加されました。3Dプリンターは樹脂やゴムが材料として使えるのが主流です。一方、レーザーで金属の粉末を溶かす技術と組み合わせた金属用の3Dプリンターも登場しました。複雑な金型などが、3Dプリンターでも製造可能です。実用性に乏しいのが現状で、設備も高価で、投資対象にはなりにくいのではないでしょうか。 複雑な形状を作り上げることができ、なおかつ量産まで可能という技術が他にないでしょうか。それを可能にするのが、今回、解説する金属粉末射出成型です。

1.MIM(金属粉末射出成型法)とは

1970年代に提唱された金属部品製造法の一つがMIM:金属粉末射出成形法(Metal Injection Molding)です。これは、金属微粉末を粉末冶金と樹脂成形技術を組合せた部品製造法です。

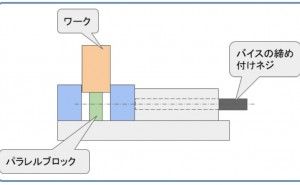

金属の粉末と樹脂を混ぜて金型の中に射出成型します。ステンレスに対応可能で、加工レスによるコストダウンとなります。金属粉だけでなく樹脂を混ぜる技術です。その特徴を次に整理して列挙します。

【難加工材対応】

超合金、ステンレスなどの難加工材質で加工省略によりコストダウンが可能。

【高密度で高強度】

密度95%以上で、溶製材同等の機械強度が得られる。

【高精度を達成】

公差、±0.5%で精密鋳造よりも高精度を達成。表面粗さはRa3.2以下。

【複雑な形状に対応】

プラスチック射出成形と同じで複雑形状ができる。一度の成形で、最終製品化が可能。インサート技術の応用でアンダーカット形状、中空も対応。

【大量生産向き】

金型製法で大量生産向きです。数十万個/月に対応。

2.MIM(金属粉末射出成型法)の活用

MIMはステンレスやチタンに利用できるので、加工性が悪いステンレスや高強度、軽い、錆びないチタンに対応する。難削材対応です。チタンは融点が1,670℃と非常に高く鋳造するのは大変です。鋳型の温度が幅は800℃くらいで使用しますが、1,670℃のチタンを流し込んだらどうなでしょうか。型の中を完全に隙間なく溶けたチタンで埋め込むのが難しいのです。いわゆる巣ができます。

MIMは高温にして溶かす必要がないので、鋳造ほど巣の心配はいりません。肉厚の薄いものでも作れ、難削材の製品を大量生産できるということです。

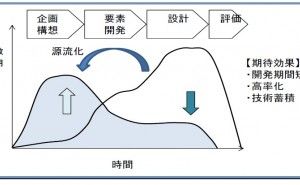

新しい加工方法は、ノウハウの蓄積が課題ですが、原材料粉末の製造から行っている企業が原料粉末とMIM技術に対するノウハウを有し、高品質部品を製造出来ます。微細複雑形状部品の安定量産技術や高密度化技術の有無で企業を選別すると良いでしょう。

3.新MIM技術とは

新MIM技術の紹介です。従来MIMのメリットをそのまま活かせる磁性材料への新MIM技術、MIMの課題としての磁性の低下(フェライト組織の不均一に起因)や磁気特性の向上を可能にした技術です。従来のMIM技術のメリットはそのままです。

MIM対応の磁性材料材質は、Fe-3%Si、SUS410L、Fe-Niです。