2017年12月、JR西日本の東海道・山陽新幹線のぞみ34号で台車に亀裂等が発生した重大インシデントは、車両の台車枠の「側ばり」に発生した亀裂が衝撃や繰り返し応力により徐々に進展し、台車枠が変形したため、車内での異臭と車両の床下からの異音等の原因となったものです(冒頭の写真は記事内容と直接的な関係はありません)。

この重大インシデントは、事実関係を整理すると、次のような問題が潜んでいることが分かります。

- 現場の作業管理の問題

- 新製品の製造立ち上げ上の問題

- 4M変更管理の問題

- リスク評価の問題

- 設計FMEA/工程FMEAの問題

これらは、一般的な製造業では、ありがちな問題と考えられます。ここでは、亀裂発生原因について、台車を製造するメーカーにおける作業工程に焦点を当てて事例解説を行います。

【出典】

「N700系新幹線車両台車枠の件」 川崎重工業株式会社 2018(平成30)年2月28日

「鉄道重大インシデント調査報告書」 運輸安全委員会 同年3月28日

問題車両の台車は700系からN700系に設計変更が行われた直後に作られたとされるものです。

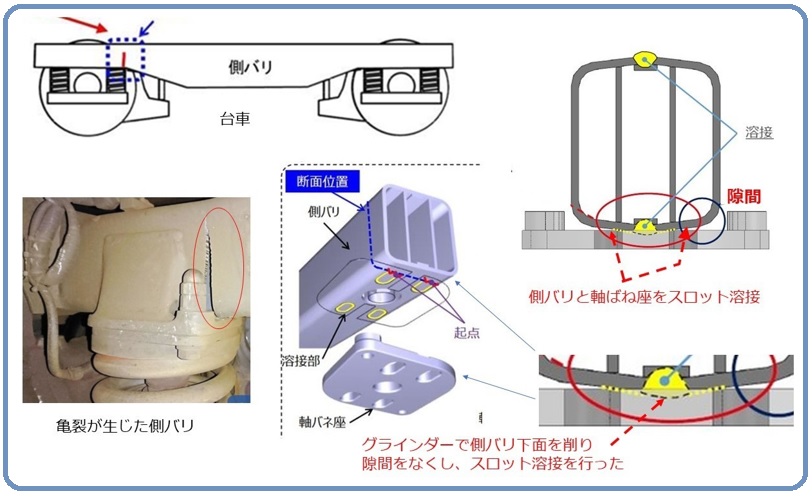

台車枠は厚さ8mmの鋼板をロの字型に折り曲げています。しかし、折り曲げの精度が甘く、底面に膨らみが生じ、軸ばね座との間に大きな隙間が生じていました。これでは軸バネ座を側バリにスロット溶接を行う際に、すき間なくぴったりと取り付けることができません。

そこで、現場作業者が側バリ下面の平面度を高めるため、側バリ下面をグラインダーで大きく削り、軸ばね座との隙間をなくしスロット溶接を行いました。

しかし、グラインダー作業の結果、側バリ下面の板厚は設計上の厚さの条件である「7mm以上」を下回り、最も薄い部分は4.7mmとなってしまいました。疲労亀裂の急激な拡大に最も影響したと思われる製造上の問題は、このグラインダー仕上げにより板厚が極端に薄くなったことによります。

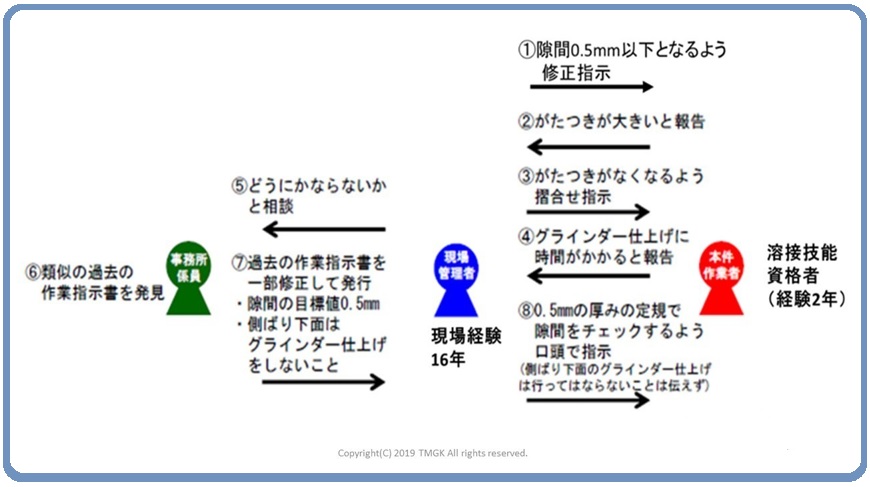

また下図は、現場の作業者、管理者、事所係員(指示書作成担当)のやり取りを示したものです。

このやり取りを見ると、現場作業者は、側バリ下面と軸ばね座との隙間の修正方法についての問題に気づき、現場監督者に報告・相談していますが(②、④)、現場監督者は、口頭による情報の伝達と前例に基づいた思い込みからの作業指示(①、③)を行っており、問題があることが分かります。

現場監督者は、事務所係員からの追加指示(⑦)に基づいて、側バリと軸ばね座の隙間を厚み0.5mmのゲージで確認するよう口頭で指示を行っています(⑧)。

また追加作業指示書では「グラインダー仕上げは行ってはならない」と記載されているにもかかわらず、そのことは作業者へ伝えませんでした。

この作業ミスの問題は、単に作業現場の問題として捉えるだけではなく、現場を含む台車メーカーの組織の問題、協力工場...