2.FMEA

FMEAは、見えていない問題を見つけて解決する道具です。設計した製品が市場で壊れたりしないように、設計段階で対処しておくための道具です。品質問題の未然防止の道具です。

しかし、見えていない問題を全て見つけて、品質問題を0にするという事は非常に難しいのが実情です。そのため、FMEAのやり方を改善する取り組みがされてきました。

その代表的な手法が、トヨタ自動車の吉村氏が開発した、DRBFMです。この手法の要点はGD3すなわち、良い設計(Good Design)をして、有識者が集まった良いデザインレビューで、良い議論(Good Discussion)をし、現地、現物をよく見て(Good Dissection)、見えてない問題を見つけるという手法です。

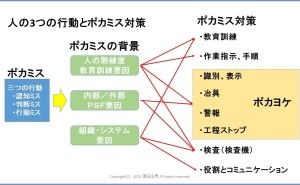

良い設計をするには、設計者の教育が必要になります。簡単な事ではありません。有識者を集めたDRも、有識者自身が自分の仕事を持っているため、なかなか集まりません。集まったとしても、思いついた指摘を言うだけで、わざわざチェックリストを持参して、一つ一つ漏れのない指摘をしてくれる人がいないので良い議論ができないというのが、現状ではないでしょうか。

このFMEA改善の理想の姿は、全ての専門家に図面を渡して、一つ一つチェックしてもらうという事だと思います。例えば樹脂製品なら樹脂の専門家に過去のトラブル事例他、専門知識を生かして漏れなくチェックをしてもらう。金属を冷鍛して作る製品は、鍛造の専門家にチェックしてもらうというやり方です。

私が所属していたデンソーでは実施していました。新製品を設計した時だけですが、関係するすべてのカテゴリーの社内の専門家を集めて、新製品説明会を実施し、図面と設計者が作ったFMEAを渡して、一つ一つチェックをしてもらうという活動がルール化されていました。大企業の場合は、材料、処理、加工方法について研究している部署があるため、この活動が実施できます。

この活動を誰でも何時でも何処でも容易にできるようにすれば良いのです。それが、私が作った「FMEA辞書」という名前をつけた不具合事例集です。

材料、処理、加工に関する専門家の知識(すべての故障メカニズム)と過去のトラブル集をまとめたチェックリスト集です。メカだけでなく、電気、電子部品、電子回路設計、マイコン、ソフトウェアまで網羅しています。中小企業の場合、専門家がいないので、無理だとあきらめてしまう方がいますが、やる気が無いだけだと思います。例えば樹脂のチェックリストを作る場合、樹脂の専門書を一冊見てください。そうすると、故障メカニズムの熱劣化、加水分解、クリープなどのワードが出てきます。

ワードが不足していれば、その専門書の巻末にある参考文献を探して調査すれば、過不足なく出てきます。そのワードをインターネットで検索すると、今の世の中、過去のトラブル事例からワードの解説まで、出てきます。後必要なのは、製品ごとの設計ノウハウ集のチェックリストです。ノウハウを知らずに問題を起こすという事もありますので。

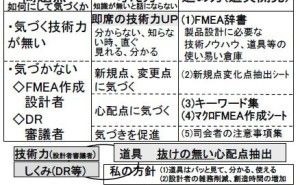

チェックリストもただ作れば良いというのではなく、使用者側の事情に合わせたチェックリストを何種類も作る必要があります。設計者は忙しい時には、使いにくい道具は使いませんし、面倒な作業はやりませんので新人設計者用のチェックリスト、ベテラン設計者用のチェックリスト、DRの審議者用のチェクリストを、設計者がFMEAを作成する時用と、上司がFMEAをチェックする時用にこれらのチェックリストを作る必要があります。

新人用はロータスノーツというソフトで作成した「FMEA辞書」本体です。文字ばかりのチェックリストに、例えば樹脂の加水分解とは何か、A4一枚の解説のリンクで直ぐみられるし、過去のトラブル事例も、A4一枚の絵を主体とし、ストレス、故障メカニズム、故障モードが分かる説明書きのリンクで詳細が見られるようにしてあります。

ベテラン設計者、DRの審議者用は、すべてのカテゴリーをA4一枚で作ったキーワード集(故障メカニズムと故障モードの文言集、例えば”熱劣化で亀裂 ガソリン漏れ火災”という言葉集)を作りました。設計者がFMEAを作る時、上司がFMEAをチェックする時のチェックリストは、エクセルのマクロ機能を使って、FMEA作成用紙にキーワード集を入れた物を作りました。

しかし、チェックしなさいと言っても、全部チェックするにはかなりの時間が必要になりますので、チェックをしない人がいます。設計者が確実にチェック、対処する方法が必要となります。実施方法としては、二...