FMEAで何ができるのか

更新日 2023-11-15

投稿日 2017-09-22

続きを読むには・・・

TOP

続きを読むには・・・

fmea ツールが、無料でお読みいただけます! ◆故障モードについて、設計時に未然防止あるいは発生時の対策を盛り込み...

fmea ツールが、無料でお読みいただけます! ◆故障モードについて、設計時に未然防止あるいは発生時の対策を盛り込み...

前回のその1に続いて解説します。 前回、FMEA自身の故障モードについて...

前回のその1に続いて解説します。 前回、FMEA自身の故障モードについて...

【目次】 1. FMEAを効率的に運用するためのシステム FMEAは製品の故障モードの影響解析を行う...

【目次】 1. FMEAを効率的に運用するためのシステム FMEAは製品の故障モードの影響解析を行う...

2.デザインレビュー FMEA チーム活動(PQDR) 前編に続いて解説します。DR(デザインレビュー)で一度に多くのことを確認するのは難しいです。工...

2.デザインレビュー FMEA チーム活動(PQDR) 前編に続いて解説します。DR(デザインレビュー)で一度に多くのことを確認するのは難しいです。工...

▼さらに深く学ぶなら!「FMEA」に関するセミナーはこちら! ▼さらに幅広く学ぶなら!「分野別のカリキュラム」に関するオンデ...

▼さらに深く学ぶなら!「FMEA」に関するセミナーはこちら! ▼さらに幅広く学ぶなら!「分野別のカリキュラム」に関するオンデ...

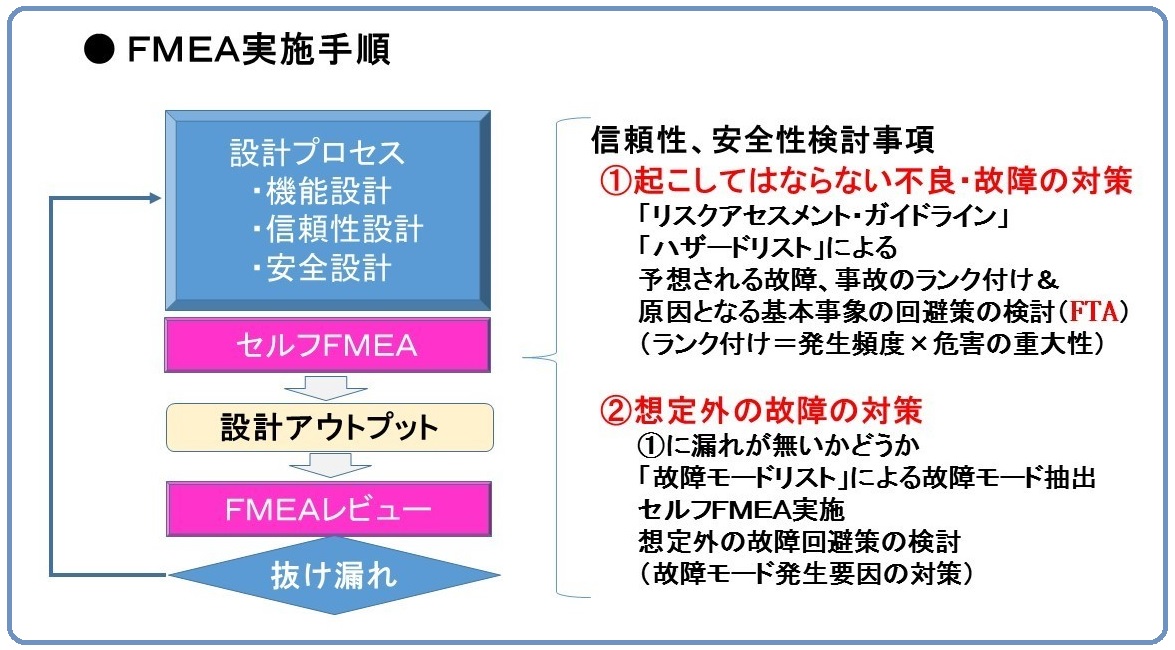

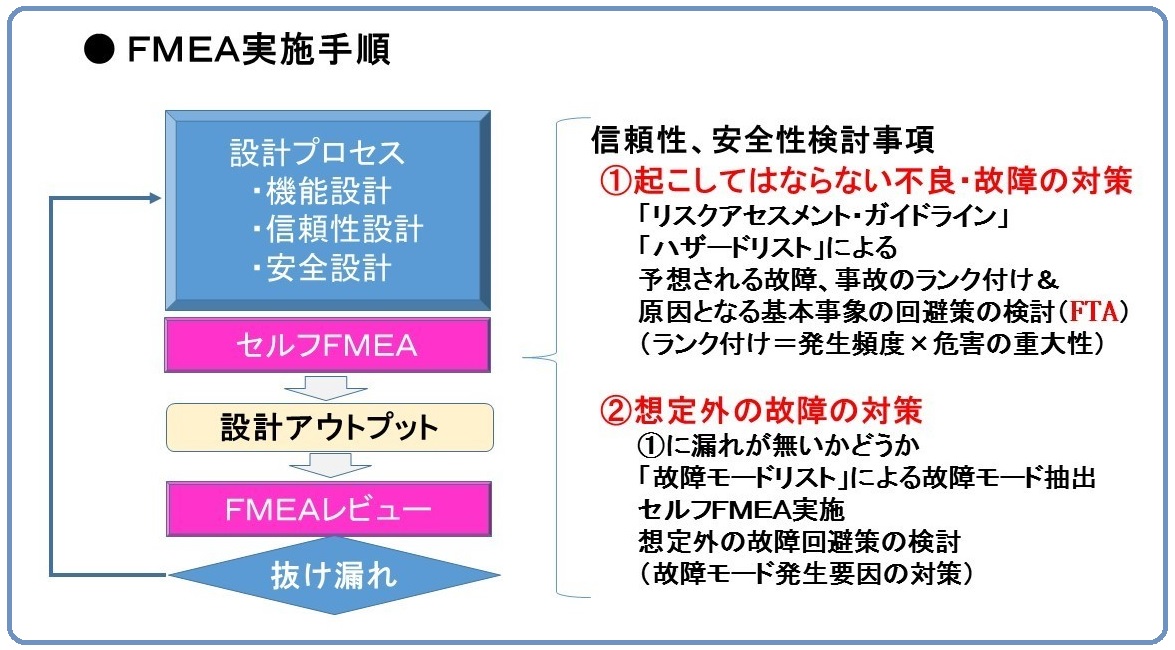

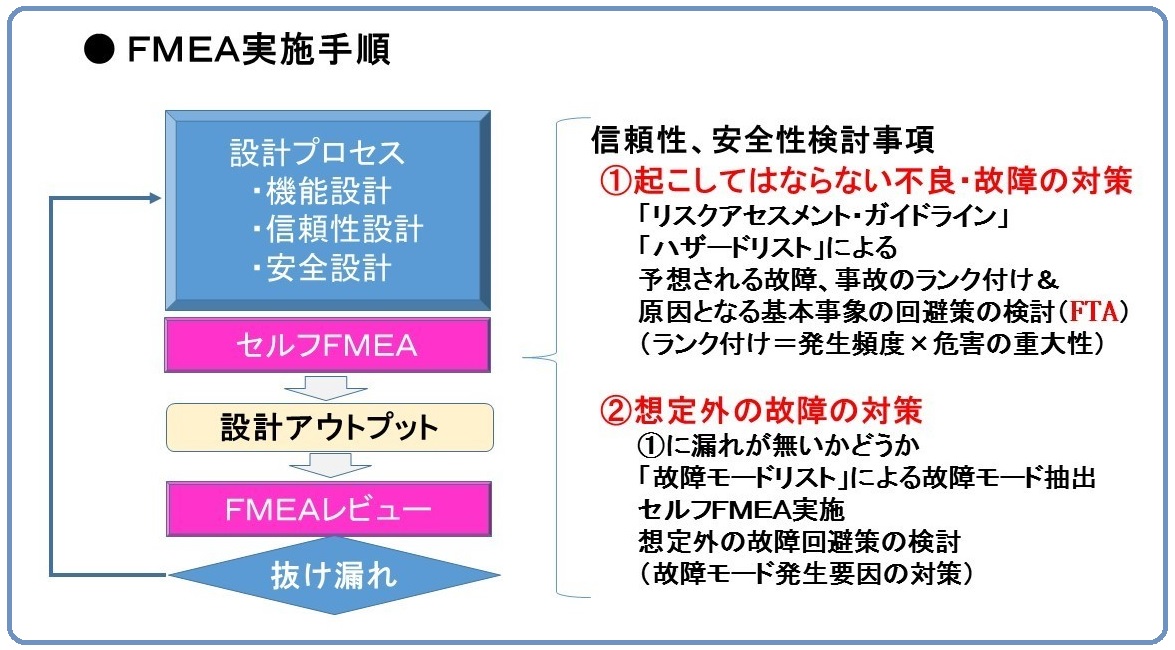

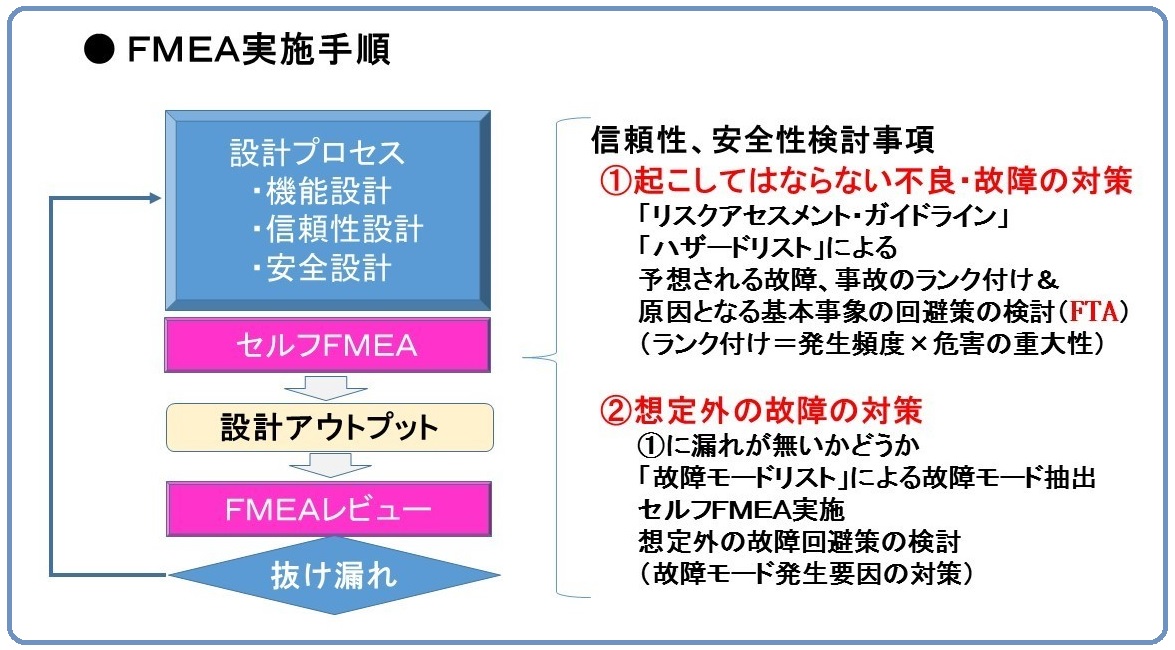

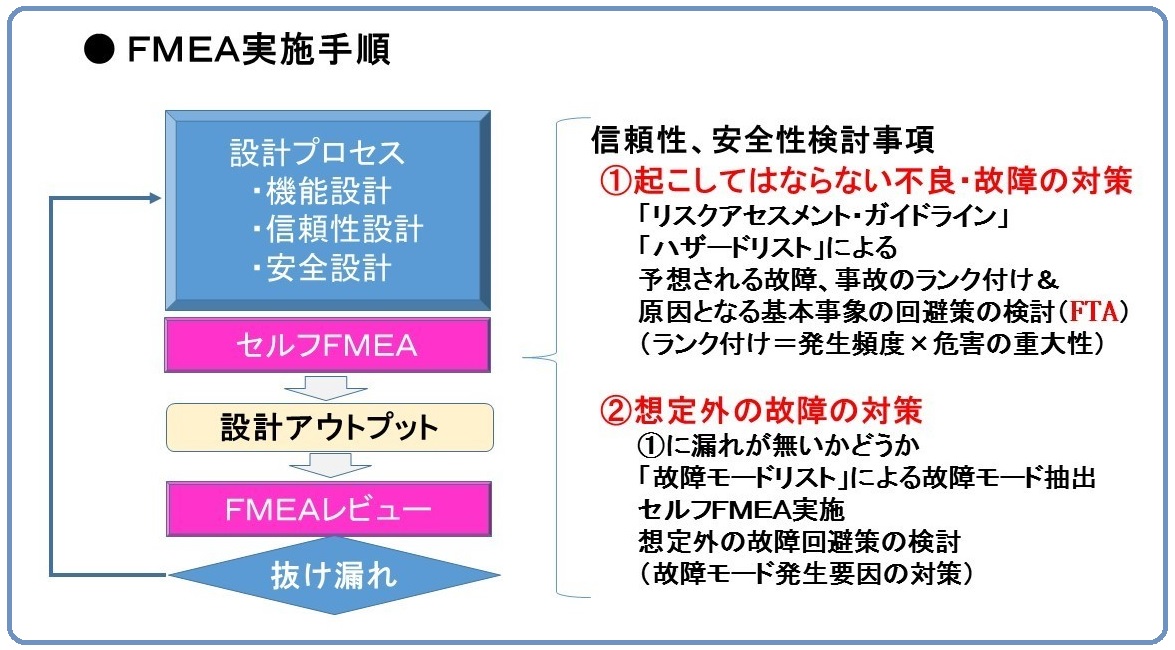

1. 事例:市場トラブルの現状 市場では、一体どのような製品のトラブル(故障や事故)が発生しているでしょうか。下図は、自動車の設計に起...

1. 事例:市場トラブルの現状 市場では、一体どのような製品のトラブル(故障や事故)が発生しているでしょうか。下図は、自動車の設計に起...

合同会社高崎ものづくり技術研究所

製造業に従事して50年、新製品開発設計から製造技術、品質管理、海外生産まで、あらゆる業務に従事した経験を基に、現場目線で業務改革・経営改革・意識改革支援に...

会社概要

-会社概要

© ものづくりドットコム / ㈱ブロードリーフ

ものづくりドットコムのIDでログイン

まだ未登録の方は、「無料」会員登録で多くの特典が!

Aperza IDでログイン

Aperza IDでのログイン機能は終了いたしました。

今後はものづくりドットコム会員ご登録の上、ログインをお願いいたします