1.製品品質への要求変化と対応

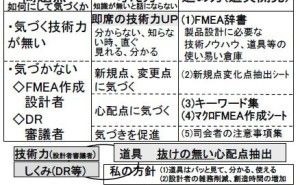

近年、社会の品質意識が変化し、消費者保護の観点から市場対策費用は著しく増加しています。この品質問題を分析してみると、その原因は既知のもの(再発)が多く、設計者およびデザインレビュー審議者が気づかなかったために見逃した事例が多いことがわかります。これは、全社のノウハウ、失敗事例を共有化し、活用し易い環境で十分検討すれば、設計段階で気づくことができ、未然防止が可能である事を示すものです。

私の元職場であるデンソーでは、設計起因品質問題の予防のために、設計者や審議者が心配点に気づく仕組みを開発し、それを使用してデザインレビューを実施し成果を上げてきました。設計の品質問題を減らす取り組みは、どこでも実施されていますが、品質問題を0にする取り組みは非常に難しく、達成するには知恵と工夫が必要です。この難しい目標を達成することで、元職場の事業部としてデミング賞を受賞することができました。

2.FMEAの効果的活用

FMEAの目的は、設計段階または製造工程設計段階で起こりうる故障モード全てに気づき、未然に解決する事です。FMEAに関しては、「FMEAを実施しても、あまり役に立たない」とよく言われます。これは、設計者一人で実施して、上司が適当に見てチェックして終了というケースが多いことが原因です。設計者が実施した後に、失敗事例集でチェックするとか、専門家等を集めてチームを結成し、設計者が気づかなかった心配点を指摘する活動が必要なのです。またたとえ実施したとしても、一回だけで終了というケースも多く見かけます。これでは改善につながりません。

FMEAのプロといわれる先生に習っても、たとえプロの先生にやらせても、効果的なFMEAはできません。効果的なFMEA実施には、全ての故障モードに気づく知識が必要なのです。知識が無ければ、全ての故障モードに気づく道具が必要なのです。例えば樹脂の部品を設計する時は、樹脂の故障モードを全て知る事ができる道具です。

3.デザインレビューの効果的活用

デザインレビュー(DR)は、性能、信頼性、価格、納期について、設計、品質保証、製造、専門家etc.の有識者で審査し、改善を図る活動のことです。デザインレビューについて良く言われるのは、「活発な議論にならない」「議論が発散する」「一方的な設計説明で終わる」「形式的なDRになっている」などです。これは、デザインレビューの審議者も自分の仕事優先で、世のため人のために労力を使う人がいないというのが原因です。これでは意味がありません。

設計者がFMEAを実施した後に、チーム活動デザインレビューで、そのFMEAの抜けを補てんすることで、上記の問題点を解消することが可能になるのです。これを実現するために、起こりうる故障モード全てに気づける「FMEA辞書」と呼ばれる道具を私は作りました。メカ設計から電子回路設計、ソフトまでをカバーしたチェックの道具、つまり不具合の事例集です。

不具合事例を蓄積している会社は多いのですが、有効に活用している会社はほとんどありません。不具合事例集やノウハウは、使ってなんぼです。いくら蓄積し...