1.設計でのコストダウン

設計でのコストダウンは、大きく2つに分けて考えることが出来ます。一つは、設計者が、設計業務の中で着目すべきコストダウンポイントを知っておくことです。そしてもう一つは、コストダウンを容易に検討できる仕組みを作ることです。順番に解説する前に、ひとつ大切な確認をします。それは、製品を作るにあたって、製造部門に伝達するコミュニケーションの道具になる図面や仕様書が、相手に理解できているかと言うことです。

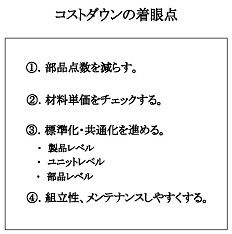

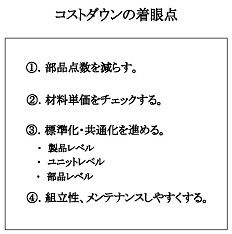

どのように作るのか、組立するのかわからないということがありませんか。設計者が、製品の構造や形状を頭の中だけで考え、実際に品物や現品を見ることがないために生じるもので、説明しないと理解できないこともあります。これは、製品原価を作る立場にある人たちに任せてしまうことであり、設計でのコストダウンとは程遠い話になります。それでは、コストダウンの着眼点に戻って、設計業務の中で着目すべきコストダウンポイントを4つ紹介します。

①.部品点数を見直す

製品をつくるための情報として部品表があります。部品表には必要な部品が記載されているわけで、この点数を減らすことです。部品の点数が多くなれば、それだけ組立に時間がかかることになり、組立費用もそれだけ増えます。また、部品で考えた場合には、組合せ部分が増えることになって、そのために部品の組合せ部分の品質や精度を厳しく設定していかなくてはなりません。

これは、部品を加工する上で、工程や作業が増えることになり、それだけ手間をかけることになり、原価を押し上げる要因であることは間違いありません。

②.材料単価のチェックをする

車や家電製品に使われている部品を考えてみてください。昔の車や家電製品は、鋼板という鉄の板をたくさん使用していました。現在は、鋼板から樹脂に変わってきています。これは、要求を満たせる安価な材料を選択してきたからです。材料単価の情報を知ることがポイントの一つです。

③.標準化・共通化

基本的なことなのですが、「量に勝るコストダウンなし。」という言葉をご存知でしょうか。これは、製品を作るときに1個作っても100個作っても段取費のように数量に関係なく一定額発生する費用と数量が増えると加工費のように比例して増える費用があります。当然、数量がまとまれば、段取費を数量で割ると、1台あたりの段取費が下がります。ここでコストダウンが出来ます。また、数量がまとまれば、作り方を変えて、効率よく生産することもできます。あまりむずかしく考えなくても、同じものを1個買うのと100個買うのでは、100個のときに安くしてくれますよね。これと同じことです。コストダウンを進めるにあたっても、もっとも効果的な方法は、やはり数量をまとめることです。数量をまとめるには、A.製品として数量がまとめる、B.製品ではなくユニットのレベルで数量をまとめる、C.部品レベルで数量をまとめる3つがあります。つまり、共通化を図り、まとめて買う、まとめて作ることによってコストダウンを図ることになります。

④.組立、メンテナンスのしやすさ

ここでは、製品を組立てるときのコストダウンのポイントについて考えます。近年では、製品の組立について、セル生産方式が浸透し、一人で完成まで組み立てることを考えるようになってきています。

セル生産方式は、部品や仕掛り在庫を削減でき、作業動作の中での付加...

設計でのコストダウンは、大きく2つに分けて考えることが出来ます。一つは、設計者が、設計業務の中で着目すべきコストダウンポイントを知っておくことです。そしてもう一つは、コストダウンを容易に検討できる仕組みを作ることです。順番に解説する前に、ひとつ大切な確認をします。それは、製品を作るにあたって、製造部門に伝達するコミュニケーションの道具になる図面や仕様書が、相手に理解できているかと言うことです。

設計でのコストダウンは、大きく2つに分けて考えることが出来ます。一つは、設計者が、設計業務の中で着目すべきコストダウンポイントを知っておくことです。そしてもう一つは、コストダウンを容易に検討できる仕組みを作ることです。順番に解説する前に、ひとつ大切な確認をします。それは、製品を作るにあたって、製造部門に伝達するコミュニケーションの道具になる図面や仕様書が、相手に理解できているかと言うことです。 どのように作るのか、組立するのかわからないということがありませんか。設計者が、製品の構造や形状を頭の中だけで考え、実際に品物や現品を見ることがないために生じるもので、説明しないと理解できないこともあります。これは、製品原価を作る立場にある人たちに任せてしまうことであり、設計でのコストダウンとは程遠い話になります。それでは、コストダウンの着眼点に戻って、設計業務の中で着目すべきコストダウンポイントを4つ紹介します。

どのように作るのか、組立するのかわからないということがありませんか。設計者が、製品の構造や形状を頭の中だけで考え、実際に品物や現品を見ることがないために生じるもので、説明しないと理解できないこともあります。これは、製品原価を作る立場にある人たちに任せてしまうことであり、設計でのコストダウンとは程遠い話になります。それでは、コストダウンの着眼点に戻って、設計業務の中で着目すべきコストダウンポイントを4つ紹介します。