需要予測が正確ならば、原材料の安全在庫など不要となりますが、実際は不測の事態に備えて安全在庫を持つことは大切です。とくに東南アジアの子会社や工場ですと、原材料は自国内では完全には調達できず、日本や海外から輸入して調達せざるを得ないわけです。たとえば、フィリピンの子会社が日本から原材料を調達する場合、リードタイムを60日とします。そこで、不良が大量に発生した、急な仕様変更があった、など近未来の不確かな事柄をカバーするために安全在庫を持つことは大変重要となります。

1.安全在庫について

では、どのようにして安全在庫を求めるのでしょうか。この求め方は、次のようになります。

安全在庫=安全係数 × √¯リードタイム×(ある期間の)払出量の標準偏差

安全係数は後で説明します。上の式の、リードタイムの平方根ですが、リードタイム日数=N とすると√¯N倍となります。これは分散の加法性という数学の定理により N 日分の需要量の標準偏差は1日分の需要量の標準偏差の√¯N 倍となることが証明されています。ちょっとややこしいかもしれませんね。「リードタイム期間中の倉庫の在庫からの払出量が急に多くなったり逆に少なくなったりと、偶発的な変動が相殺されるため√¯リードタイム日数倍になる」と考えればいいでしょう。「ある期間の払出量の標準偏差」ですが、今回はリードタイムを60日と設定しましたから、直近2ヵ月間の月間の払出量になります。

2.安全係数

みなさんご存知の通り、材料費は原価のなかでも最も大きなウェイトを占めます。ですから、マネジメントによって承認された安全係数によって安全在庫量を調整する、ということになります。どの程度の安全にするのか、リスクを最小限に留めたいのであれば、在庫は増えますし、その逆ですと、在庫は少なくなります。安全の目安(パラメーター)として社内でこの係数を決めるわけです。これにはやはりトップの承認が必要となります。

この安全係数ですが、何%の欠品許容率にするか、と考えるわけです。「欠品許容率? もちろんゼロだよ」と考えたくなりますが、これは難しいものだと思います。近未来のことなど、誰にもわかりません。極端ですが「神のみぞ知る」の世界ではないでしょうか。欠品許容率が1%の場合の安全係数は2.33、2%の場合は2.06、3%の場合は1.89、5%の場合は1.65、10%の場合は1.29、20%では0.85となります。

3.発注点を求める

確率の考え方を取り入れていますが、ここではあまり難しい数学のお話はおこないません。エクセルの関数でカンタンに求めることができます。こちらはある製造工場での原材料の消費量データーのサンプルです。これを使って発注点は、次の式で求められます。

発注点=(ある期間の平均払出量)x(リードタイム)+(安全在庫)

Order Point = Average Consumption x Lead time + Safety Stock

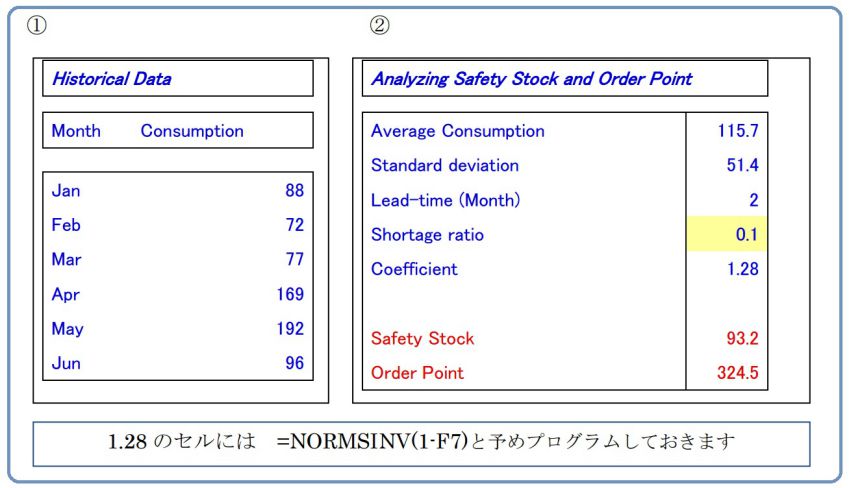

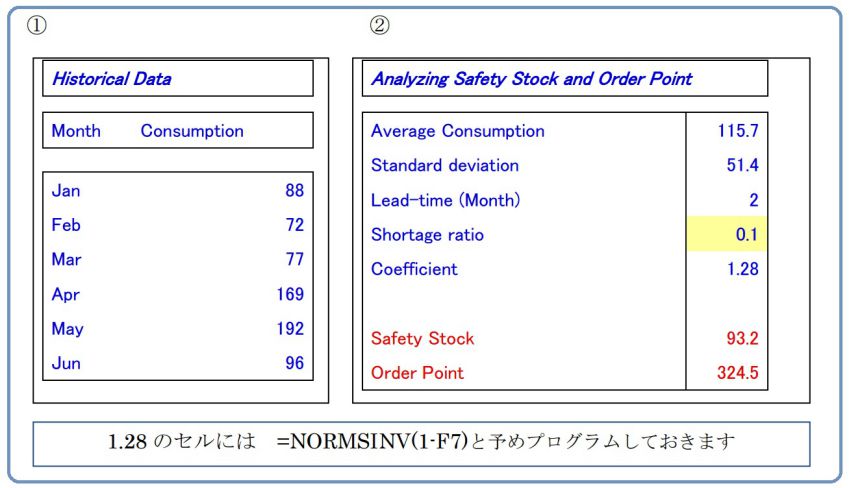

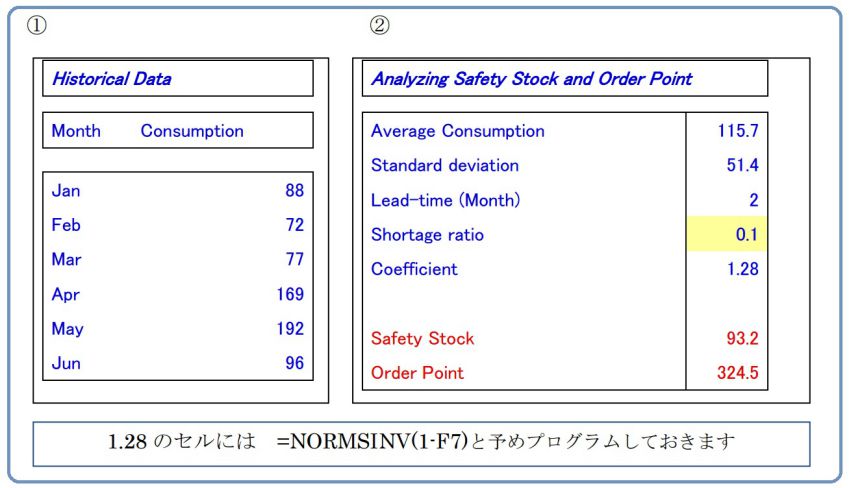

図1のように、エクセルのシートへ①のようにしてデーターを入れ、②のようにして関数計算させるとすぐに発注点を求めることができます。

図1.発注点を求める

① はある資材の1月から6月の半年間の月次の資材倉庫から現場への払出量です。そして②は、①のデーターをベースにエクセル関数を使って計算した結果の表となっています。

② Average Consumption(平均払出量)は、エクセルの AVERAGE 関数を使って、半年間の平均値を求めます。Standard deviation(標準偏差)は STDEV関数で1月から6月までの標準偏差を求めます。リードタイムは60日ですが①は月次データーですから、2ヵ月となりますので2とインプットします。

欠品率ですが、ここでは10%に設定するとします。エクセルへは 0.1 と入力します。黄色にハイライトしている箇所です。そして安全係数 Coefficient を求めます。エクセル関数 NORMSINV を使う

と、0.1 に相当する安全係数が自動的に求められます。エクセルでは=NORMSINV(1-F7) と予めプログラムしておきます。もし20%の欠品率であれば、0.2 とインプットすることになります。この関数の機能説明につきましては、エクセルのヘルプを参照してください。カンタンに言えば、「これで安全係数が求められる」とだけ理解してください。そうしますと、安全係数は1.28と算出され、安全在庫は93.2と算出されることがわかりますね。

では、発注点(order point)を算出してみましょう。この公式はすでに説明しましたが、

発注点=(ある期間の平均払出量)x(リードタイム)+(安全在庫)

Order Point = Average Consumption x Lead time + Safety Stock

で求められます。

すでに安全在庫は求められていますから、こちらの算出式をエクセルへプログラミングしておけば、図1で分かるとおり、324.5 と自動的に算出されるわけです。

このように、あ...