自動車部品などの製造工場では親工場からの受注は典型的な多品種少量生産を強いられています。背景として、海外生産・調達の増加により、国内で生産するものは、次のようなものが対象となっています。

・量の少ないもの

・納期の短いもの

・商品ライフサイクルの短いもの

・設計変更、納期変更の多いもの

中小企業は、競争激化のなかで、条件が悪くてもこのような案件を受注せざるを得ない状況にあります。このため多くの問題を抱え、経営を圧迫し、赤字経営に陥っている工場も見受けられます。

① 工程管理面・・・飛び込み、追加、変更が多く管理工数増加、在庫増加

② 設備面・・・汎用機、稼働率低下、標準化、ライン化困難

③ 作業面・・・多能工化が必要、段取り替えが多い、新製品立ち上がりロス

④ 材料面・・・手配工数大、購入単価上昇、納期管理工数増、不良在庫増加

⑤ 仕様面・・・出図遅れ、技術者不足、品質トラブル増大、仕様確認工数増

そこで、このような工場の受注生産方式をどのように改善していったらいいか具体的な手順を整理してみたいと思います。

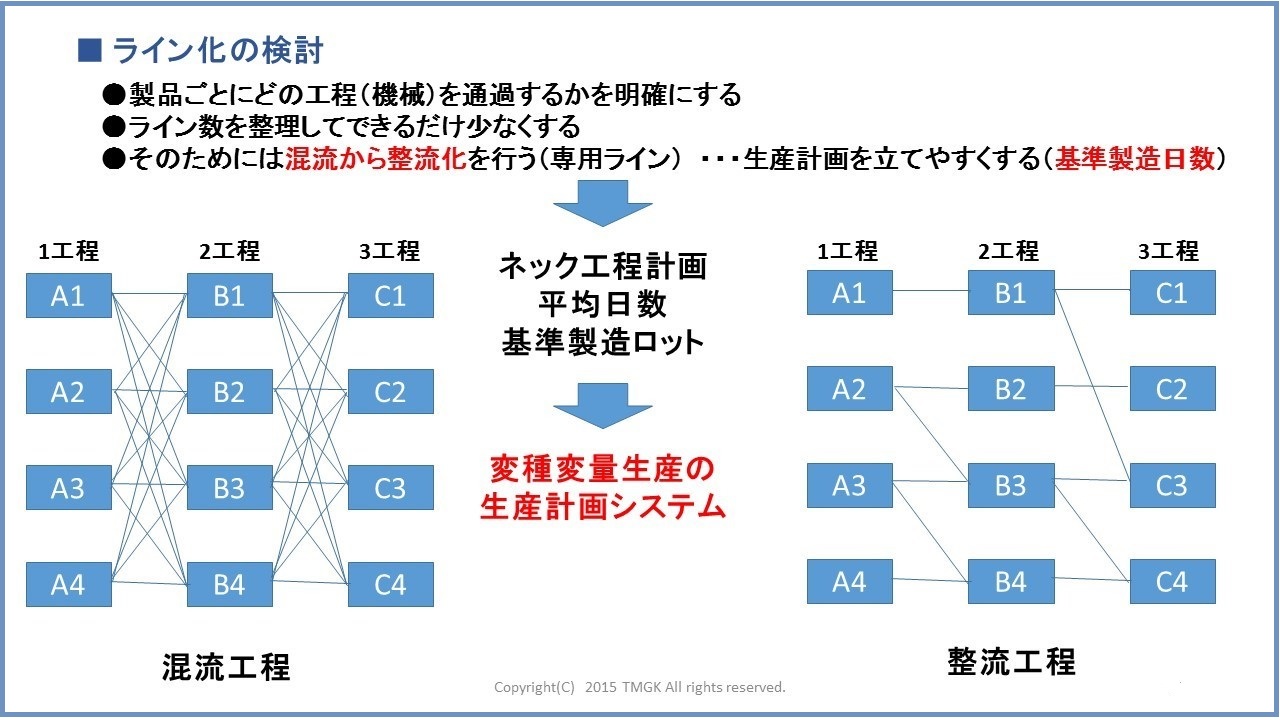

① 流れを清流化する

(ライン数を極力絞り、製品ロットごとにどのラインを流すかを決めます)

② 製造ラインに投入する基準ロット数量を決める

(基準数より多い場合はロットを分割し流します)

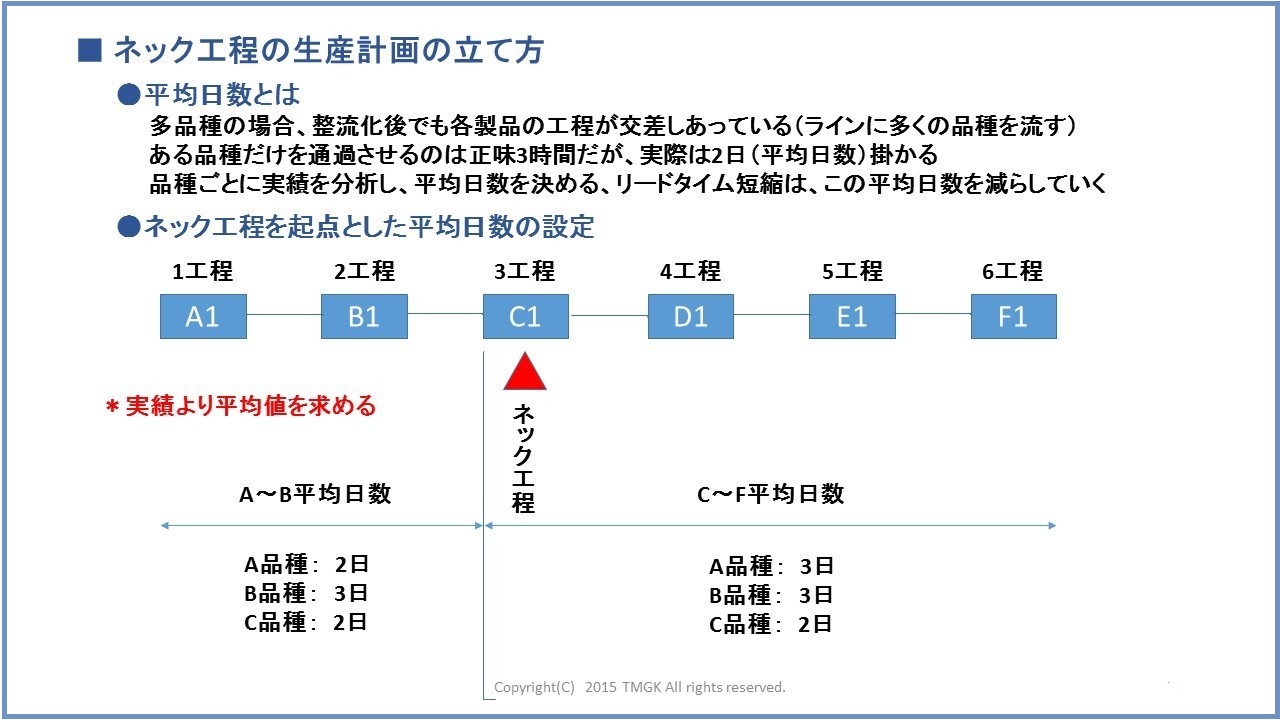

③ 各ラインのネック工程を把握する

(投入からネック工程まで、ネック工程から完成までの基準日程を決めます)

以上により、ネック工程の能力を考慮し、ネック工程集中を避けた日程計画が決まります。ライン数を増やすのではなく、製品ごとに流すラインを固定し、ライン数を絞ること、また注文数量をそのまま流すのではなく、基準ロット数量を決めて、一回で流すロット数量を少なくすることによって平準化された日程計画が立て易くなります。また以下の改善活動を実施しながら、基準ロット数を少なく、基準日数を縮める努力をしていくことにより、更に平準化が進みます。

① 段取り時間を短縮する

(シングル段取り、外段取り化)

② 工程ごとのストア最大数量を決める

(最大ストア数となったら生産を休止、ストアの空くのを待ち再び生産を開始、同期生産を行います)

③ 休止工程の作業者は、他の遅れている工程を応援する

(助け合いのルールは生産性向上に大きく寄与します)

④ 特急品の処理方法を決める

(特急品が入ったときの特急ラインを決め、最優先で生産します)

⑤ 生産の遅れ、仕掛の停滞が発生したら、その日のうちに原因を究明し、対策する

生産計画は、月単位で行い、前週の金曜日に翌週の生産計画を確定します。確定後、納期変更、遅れ発生、特急品の飛び込み等が生じた場合、その都度日程を調整しますが、最初は日単位、半日単位とし、最終的には時間単位で管理できるようにします。変更による混乱が生じないよう、毎日、緊急時はその都度、関係者が集まり日程確認を行います。以上の改善策実施により以下の効果が期待できます。

① リードタイム短縮

② 仕掛在庫の低減

③ 生産性向上

実際には、リードタイム短縮50%などの目標を掲げ、全社改善活動として展開します。トップが率先して取り組む姿勢が重要となります。多品種少量生産では、多能工化は柔軟な生産計画立案に寄与します。また、遅れ工程を支援する助け合いを可能にし、生産性を高めます。更に長期的観点で、技術の伝承を進める上では各作業の標準化、マニュアル化も並行して推進する必要があります。

作業の標準化は、多能工化教育の基礎であり、次のステップとして...