トラック稼働率 保有能力を目いっぱい使おう(その2)

1. トラックという高価な設備の活用とは

2. 荷の積み降ろし

続きを読むには・・・

この記事の著者

合同会社Kein物流改善研究所

物流改革請負人の仙石惠一です。日本屈指の自動車サプライチェーン構築に長年に亘って携わって参りました。サプライチェーン効率化、物流管理技術導入、生産・物流人...

この記事の著者

仙石 惠一

物流改革請負人の仙石惠一です。日本屈指の自動車サプライチェーン構築に長年に亘って携わって参りました。サプライチェーン効率化、物流管理技術導入、生産・物流人材育成ならばお任せ下さい!

物流改革請負人の仙石惠一です。日本屈指の自動車サプライチェーン構築に長年に亘って携わって参りました。サプライチェーン効率化、物流管理技術導入、生産・物流人...

この連載の他の記事

現在記事

「サプライチェーンマネジメント」の他のキーワード解説記事

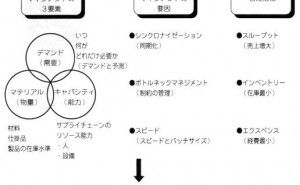

もっと見るSCM(サプライチェーンマネジメント)とは

サプライチェーンマネジメント(SCM)のゴールは「メイクマネー」、すなわちキャッシュフロー(資金の流れ)を上げることです。企業を存続させるためには、企業...

サプライチェーンマネジメント(SCM)のゴールは「メイクマネー」、すなわちキャッシュフロー(資金の流れ)を上げることです。企業を存続させるためには、企業...

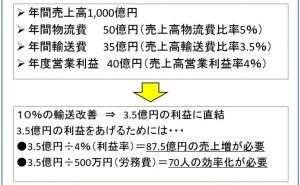

輸送改善はなぜ『おいしい』のか 儲ける輸送改善 (その1)

【儲ける輸送改善とは 連載目次】 1.輸送改善はなぜ『おいしい』のか 2.輸送改善のための工場環境整備とは ...

【儲ける輸送改善とは 連載目次】 1.輸送改善はなぜ『おいしい』のか 2.輸送改善のための工場環境整備とは ...

調達物流 儲ける輸送改善 (その4)

【儲ける輸送改善とは 連載目次】 1.輸送改善はなぜ『おいしい』のか 2.輸送改善のための工場環境整備とは ...

【儲ける輸送改善とは 連載目次】 1.輸送改善はなぜ『おいしい』のか 2.輸送改善のための工場環境整備とは ...

「サプライチェーンマネジメント」の活用事例

もっと見るトラック合わせ生産とは ものづくりと物流の同期化(その2)

1. 後工程は、お客様 後工程はお客様という言葉があります。職種を問わず自分の仕事の後工程はすべてお客様であり、お客様のために...

1. 後工程は、お客様 後工程はお客様という言葉があります。職種を問わず自分の仕事の後工程はすべてお客様であり、お客様のために...

積極的な作業改善のすすめ:倉庫内物流作業の改善(その3)

前回の稼働分析とは:倉庫内物流作業の改善(その2)に続いて解説します。 1. 作業改善:倉庫内作業~通路幅の理想は1m未満 倉庫内作業で気を付...

前回の稼働分析とは:倉庫内物流作業の改善(その2)に続いて解説します。 1. 作業改善:倉庫内作業~通路幅の理想は1m未満 倉庫内作業で気を付...

単なる保管業務か 物流倉庫業務について考える(その1)

◆ 保管業務プラスアルファとは 物流はサプライチェーンの一環という位置づけになりますので、単なる保管業務だけでは競争力を保つことはできないかもしれ...

◆ 保管業務プラスアルファとは 物流はサプライチェーンの一環という位置づけになりますので、単なる保管業務だけでは競争力を保つことはできないかもしれ...