1.製品設計において、文書化は重要

ビジネスの様々な場面において、文書にして残すこと(文書化)の重要性は多くの人が理解していることだと思います。製品設計においても、文書化は強調しても強調し過ぎることがないぐらい重要です。しかし、文書化を適切に実施できている企業は多くありません。大企業においては、不必要に多くの文書を作成するため、設計者に大きな負荷が掛かっているケースが多いようです。中小企業においては、必要な文書を作成できていないケースが目立ちます。本稿では後者の中小企業を念頭に、製品設計における文書化の重要性について解説したいと思います。

2.製品設計における文書

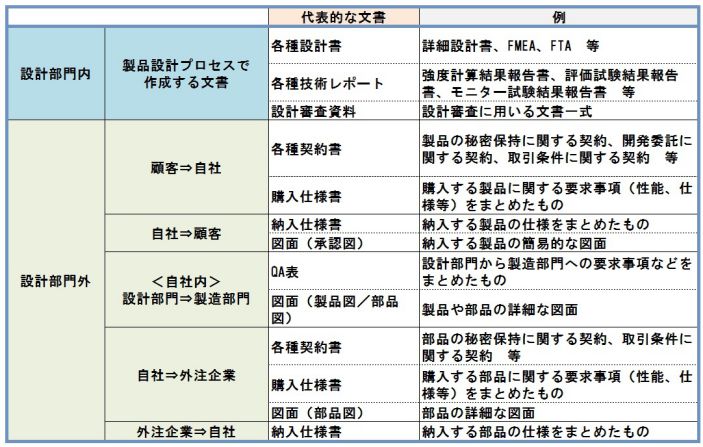

製品設計においては、非常に多くの文書を作成することになります。表1は顧客から委託を受けて、製品を設計・製造する企業を想定した場合の主な文書の例です。

表1 製品設計における主な文書の例

製品設計において作成する文書は大きく分けて2つあります。1つは設計部門内で使用するために作成する文書。もう1つは顧客や外注企業など、設計部門以外の組織と情報を共有するために作成する文書です。設計の実務をやっておられる方なら分かるように、設計者の業務時間のかなりの部分が、文書作成に費やされているのが現実だと思います。

3.文書化の目的

文書を作成する目的は何でしょうか。文書化というと「手間がかかる」「時間のムダ」といったネガティブなイメージを持つ人もいるかもしれませんが、まずは何のために作成しているのかを考えてみましょう。ISOの専門委員会TC176では、文書化の目的として次の3つを挙げています。

【文書化の目的】

(a)情報の伝達(Communication of Information)

(b)適合性の証明(Evidence of conformity)

(c)知識の共有(Knowledge sharing)

製品設計に限定して文書化の目的を私なりに整理すると、以下のように表現することができます。

【製品設計における文書化の目的】

1. トラブルの未然防止

2. トラブル発生時の被害低減

3. 設計力強化

<3.1 トラブルの未然防止>

文書化は2つの場面でトラブルの未然防止に役立てることができます。

(1)情報共有の不適切さに起因するトラブルの防止

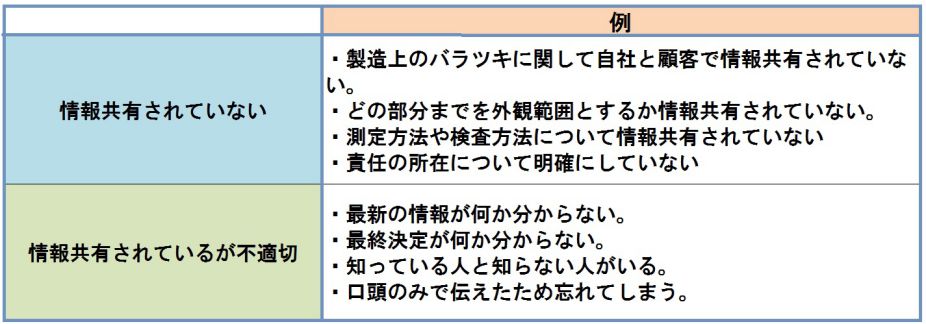

設計部門にとって、顧客や外注企業、製造部門とのトラブルの多くは、情報共有の不適切さに原因があると思います。表2のようなケースが典型的です。

表2 不適切な情報共有の例

新規性が高い製品であったり、顧客に技術的な知識がなかったりする場合には、特に情報共有の不適切さに起因するトラブルが発生しやすくなります。また、情報の洪水のような製品設計プロセスにおいては、口頭のみでの情報共有はトラブルの原因となりやすいものです。「人は忘れやすい」「人の情報処理能力には限界がある」という前提に立って、適切な文書で情報共有することが大切です。

図面は情報を共有するための最も一般的な方法で、ほとんどの企業が作成していると思います。しかし、外観基準や包装仕様、品質保証範囲など、図面には記載しにくい詳細な情報を共有できる仕様書をしっかり作成している中小企業は少ないようです。仕様書を作成しない企業は、顧客との重要な取り決め事項などを口頭やメール、議事録などだけで共有しています。そのような情報は担当者が変わったり、時間が経過したりすると、取り決め自体の存在が分からなくなることもあります。また、取り決め内容の更新を適切に管理することも困難です。仕様書をしっかり作成するだけで、かなりのトラブルを回避することが可能になります。

(2)品質向上によるトラブルの防止

製品設計プロセスにおいては、詳細設計書やFMEAなど多くの文書を作成します。これらの文書を作成する品質上のメリットが2つあります。1つは設計は文書化することによって精度が上がるということです。設計者が頭の中だけで考えるのと、設計の根拠を文書にするのでは、精度が大きく異なります。後者の方が圧倒的に高精度になることは言うまでもありません。もう1つの理由は、設計審査を実施しようと思ったら、議論すべき対象(設計の根拠)を文書化しないと、議論できないということです。多くの人の目にさらされ、議論された設計の品質は間違いなく向上します。

<3.2 トラブル発生時の被害低減>

市場で製品にトラブルが発生した場合、顧客との間で責任問題が生じることがあります。要求事項や品質保証範囲などを図面や仕様書で文書化していなかった場合、どうしても受注側の方が不利になりがちです。トラブル発生時の自社の被害を小さくするためには、事前に自社が取り得る防衛手段を顧客に認めてもらう努力とその文書化が必要になります。

<3.3 設計力強化>

製品設計プロセスで作成した文書は、設計資産となって次回以降の製品設計を効率化、高度化することに大きく貢献します。また、設計ノウハウが設計者に属するのではなく、組織に属するようになり、人の異動や入れ代りがあっても、組織としての設計力を維持することができます。

4.文書化の課題と対策

文書化の目的はよく分かるが、そのための人員の余裕がないという中小企業もあるかもしれません。また、時間をかけて文書を作成しているものの、あまり活用できていないという中小企業もあるでしょう。それらについての対策を考えてみたいと思います。

<4.1 課題と対策① 文書化の効率化>

文書化に時間がかかる大きな理由の1つは、帳票に問題があることです。帳票自体がない、帳票に書く内容に不要なものや重複がある、などといったケースです。帳票がないとスキルのない人は何を書けばよいか迷うし、不必要なことまで時間をかけて書いてしまいます。また、帳票を作成する担当者は、良かれと思って帳票にあれもこれもと入れてしまいます。文書化する目的を理解した上で、「必要最低限」の内容を「漏れなく、ダブりなく」帳票に入れることが重要です。また、帳票は作成したら終わりではなく、作成者と使用者の両者により積極的に改善を進めて行くことも忘れてはいけません。

<4.2 課題と対策② 文書の活用>

文書化はしているものの、文書自体があまり活用できていないという話もよく聞きます。その理由のひとつは、作成した文...