【物流改善ネタ出し講座 連載目次】

1.荷姿はなぜ必要なのか

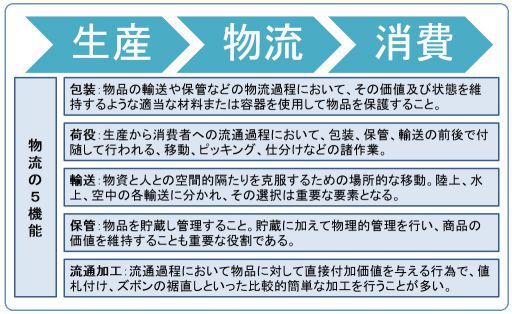

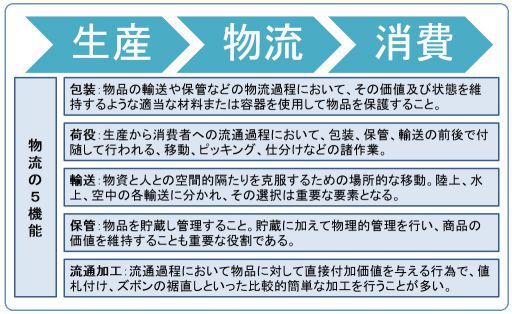

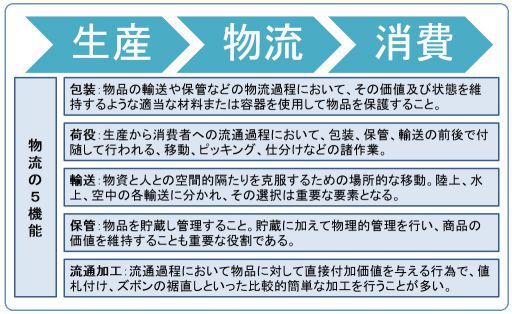

前回の第3回に続いて解説します。物流には図1のように、5つの機能があると言われています。その5つとは「輸送」「保管」「荷役」「包装」「流通加工」です。荷姿はこの内の「包装」機能に該当します。物流機能の一つとして認識されてはいるものの、あまりスポットライトが当たっていないような気がします。

図1.物流の5機能

物流と言うととかく輸送に目が行きがちです。確かに輸送は物流コストの内最も大きな割合を占めているので注目されるのは当然でしょう。その一方で、あまり注目はされないものの物流機能でも最重要と言っても過言ではないものが荷姿なのです。

ではこの荷姿はなぜ必要なのでしょう。物流はものを動かすことで付加価値を生んでいます。輸送は空間的なギャップを埋めることに意義があるのです。また保管は時間的なギャップを埋めることで付加価値を生んでいます。荷姿はこの輸送や保管が機能するために必要になります。製品を輸送したり保管したりする場合に品質を保持し、かつ作業性を高めるために必要なのです。

2.生産効率を向上させる荷姿改善

工場のラインサイドに行くと資材や部品を入れた多くの荷姿を目にします。大きいものから小さいもの、段ボール荷姿や鉄製容器の荷姿、プラスチック容器を使った荷姿などその種類は多様です。生産作業者はこの荷姿から必要な資材や部品を取り出して生産作業にあたっています。

これらの資材や部品は容器に入れられてラインまで供給されていますが、それは品質保持と運搬効率を考慮してのことです。つまり物流が目的とする品質や効率などを達成するためには荷姿が必要不可欠であると考えられます。物流は荷姿のおかげで効率的に仕事ができているのです。

しかし生産作業者に注目して見ると少々事情が異なるようです。生産工程の仕事は資材や部品を取ってそれを加工したり組み立てたりすることです。できるだけ資材等を取る時にはムダな動作を伴わないことが望ましいのです。

これに反して時々ものを取る時に伸び上がったり、もの同士の絡みをほぐしたりといった余分な動作を行っていることが散見されます。これによって、1秒から数秒といった余分な時間を要してしまっているのです。そこで工場における物流改善の重要テーマとしてこのような生産作業性に問題のある荷姿を改善することが挙げられるのです。

荷姿改善の視点は「取り出しやすさ」です。持ち替えや反転動作を発生させることなく「常に一動作でモノを取り出すことができる荷姿」を考えましょう。

3.一貫荷姿を疑ってみよう

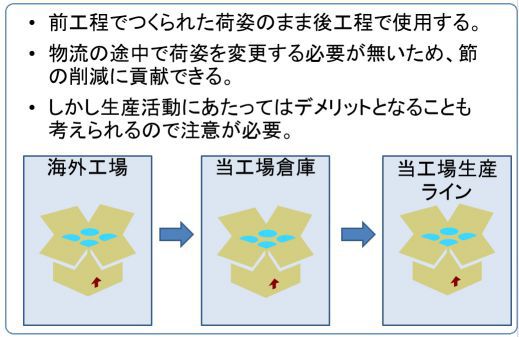

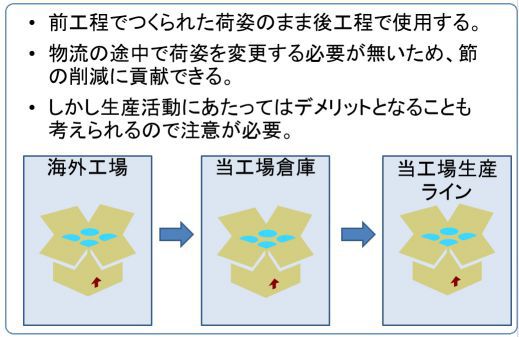

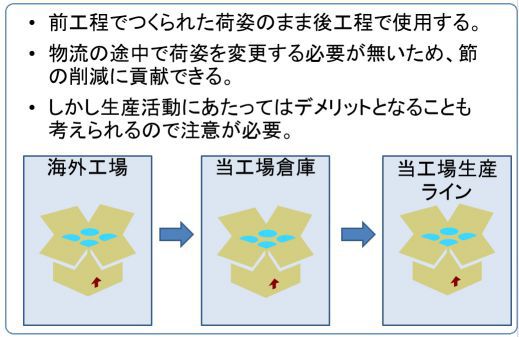

皆さんは「一貫荷姿」という言葉は初めてお聞きになるのではないでしょうか。この「一貫荷姿」とは、図2のように前工程で作られた荷姿のまま変更することなく最終工程まで運ばれる荷姿のことを指します。

図2.一貫荷姿

長距離輸送を伴う物流ではよく採用される物流効率化のための発想です。この考え方を工場で当てはめるとすると、協力サプライヤーのラインで作られた荷姿を途中で変更することなく自社のラインサイドまで運んでくることになります。物流の観点で見れば極めて望ましい「節なし物流」を実現することができるのです。

協力サプライヤーは自社の物流コスト、すなわち皆さんの工場まで輸送するコストを考えると容器にできるだけ多くの数量の部品を入れたいと考えます。可能であれば容器を大型化し、可能な限り多くの数を入れたいとも考えるでしょう。結果的に協力サプライヤーの物流コストが下がり工場の調達コストが改善されることにもつながります。

一方でこの荷姿を受け取ったユーザーの生産ラインは取り出しにくさや大型容器使用に伴う歩行発生で生産性に悪影響が生じます。ではユーザーの生産ライン起点の発想で一貫荷姿を作ったらどうなるでしょうか。

多分容器の中がすかすかの充填率が極めて低い荷姿になることでしょう。これでは輸送効率を低下させ、物流コスト上昇につながることが目に見えています。ということで多くの会社ではこの折衷案でできた一貫荷姿を採用しています。ユーザー生産ラインでもそこそこの使いやすさ、輸送においてもまあまあの積載効率となる荷姿です。

お互いロスを抱えたままの中途半端な荷姿です。もし、とことん物流改善する...