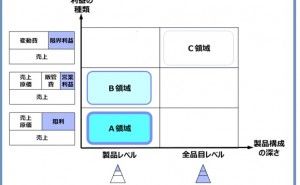

【物流改善ネタ出し講座 連載目次】

1.物流効率化の決め手、荷姿モジュール

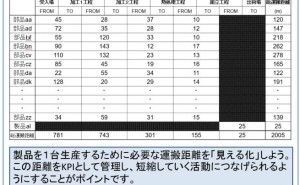

前回の第4回に続いて解説します。皆さんの工場ではトラックを利用する物流が多いのではないでしょうか。製品をつくるために必要な資材をトラック輸送で調達し、生産した製品をトラック輸送でお客様のもとへと届ける、これが一般的なパターンであると考えらます。その時にトラックの積載効率を最大限にできるかどうかは実はこの荷姿モジュールにかかっていると言っても過言ではありません。もしトラックで運ぶのであればトラックの荷台にぴったりとはまるような荷姿モジュールを考えていきます。理屈はそれほど難しくはありません。一番よく使うトラックの荷台のサイズを「輪切り」にした荷姿を考えていくのです。

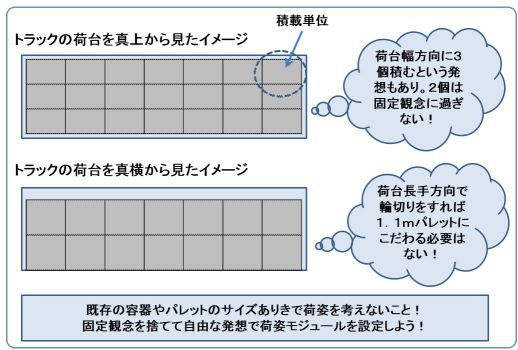

一般的に使われる10トントラックを例に考えてみましょう。メーカーによって多少の差はありますが、荷台のサイズは概ね長さ9.2m、幅2.4m、高さ2.4mといったところでしょう。これの輪切りをつくって、一つの積載単位として幅1.3m、奥行き0.75m、高さ1.1mというモジュールが考えられます。パレットを使用する場合、その厚み0.1mを考慮する必要があるため、実質的には高さ1.0mが限界ということになります。もし積載単位をこのモジュールとした場合、実際にトラックには42個積載できることになります。42個とはトラックの長手方向に7個、幅方向に3個、高さ方向に2個というイメージです。

この積載モジュールを基準にさらに小さく輪切りにしていくと荷姿最小モジュールである箱のサイズが決まってきます。箱のサイズは何種類か必要と思われますが、その設定のポイントはお互い「積み重ねができること」です。いかがでしょうか。皆さんの頭の中にはパレットのサイズは1.1m×1.1mが基本なのでそれに合わせるという発想があるのではないでしょうか。確かに日本では1.1m四方のパレットは主流です。しかし物流効率化を追求するのであればこのサイズにこだわる必要はありません。図1のように、トラックの幅方向には2個積むという発想も同様です。先に挙げたモジュールでは3個積載することが前提です。要は固定観念を外して考えていくことが重要で、それが物流効率化に寄与するということを知って下さい。

図1.荷姿モジュールの注意点1

2.輸送用荷姿改善で輸送コストを下げよう

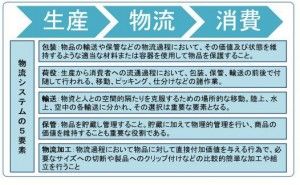

荷姿モジュールは輸送することを前提にトラックの輪切りで設定します。つまり最初から輸送時に積載ロスが発生しないサイズの荷姿をつくりこむということです。物流は「最初が肝心」ということをお聞きになったことがあるでしょうか。工場内レイアウトも物流を考慮しなければずっと工程間運搬というムダを出し続けることになります。それと同様に輸送を考慮しない荷姿をつくってしまうと毎度毎度輸送ロスを発生し続けることになってしまうのです。そこで輸送ロスを発生させない荷姿を考えていくことが重要になります。その要点は以下の6つです。

(1)トラックの荷台にぴったりと収まる

(2)荷姿モジュールの中にピンホールが発生しない

(3)容器は空の状態では圧縮可能

(4)パレットやフォーク差込口は極小化

(5)容器内は手が入らないほど製品で詰まっている

(6)ゴミが発生しないエコ荷姿

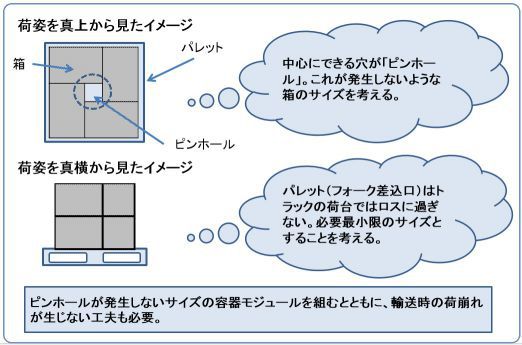

この4つの内(1)については先に解説した荷姿モジュール設定で解決することができます。(2)のピンホールとはパレットに箱を積んだ状態で中心部に「穴」ができる現象を示す言葉で、図2のようです。これは荷姿モジュールの約14%程度を占め、製品ではない「空気」を運ぶことになってしまう輸送ロスの典型です。これも荷姿モジュールを設定する際に排除することが肝要です。

(3)については特に通箱使用時に考慮すべき事項です。空になった容器は回収が必要ですが、圧縮不可能な容器は中に「空気」を入れて運ぶようなことになってしいます。これはあまりにも不合理です。容器は圧縮可能にすることで回収コストの削減と容器保管スペースの削減に寄与できるのです。

(4)も輸送時に「付加価値を生まない」部分です。輸送コストを考えるとパレットは極力使わずに済ませたいのです。トラック積載時の荷役効率を考慮してパレットを使う場合でもその使用数とサイズは最小限とするべきです。図2のように、フォークを差し込むフォーク差込口一体型の容器の場合、その部分については同じく最小限としたいのです。

図2.荷姿モジュールの注意点2

(5)は言うまでもな...