◆定期整備で故障削減が期待できない理由とは

「工場の設備は、定期的なオーバーホールを行っているから、故障なんてしない!」本当にそうでしょうか?結論から言いますが、定期的なオーバーホールでは、故障の削減は、期待できません。「なんで、定期整備だけではダメなの?」「どういうタイミングで整備すればいいの?」もし、このような疑問があれば、この記事で解決できます。今回は「定期整備でなく、故障するちょっと前に整備するのが経済的である」理由を説明します。

◆【特集】 連載記事紹介:連載記事のタイトルをまとめて紹介、各タイトルから詳細解説に直リンク!!

1.定期整備の考え方

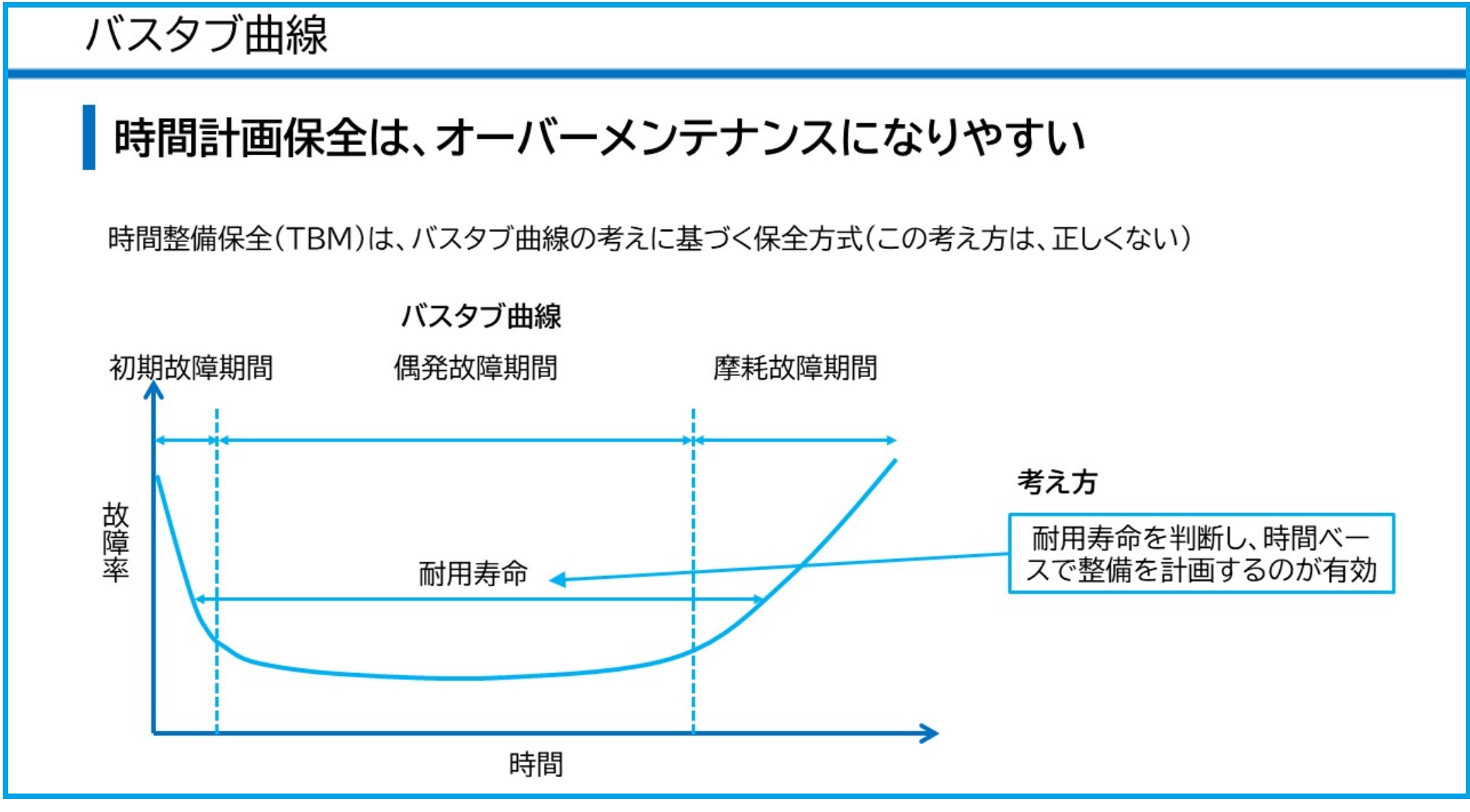

予防的に部品を交換したり、整備する考えが始まったころは、時間基準保全(TBM:Time Based Maintenance)が採用されました。時間基準で整備を行うことで、故障する前に部品を交換するという考え方です。この考え方は、以下の図にある「バスタブ曲線」に基づく考え方です。多くの設備管理の本などでも紹介されていますが、この考え方は、間違っています。

2.バスタブ曲線とは

バスタブ曲線とは、設備の運転時間と故障率を表したグラフです。

【バスタブ曲線の思想】

- 設備を設置した当初は、初期故障が多く発生するため、トラブルが多い

- その後、設備は安定する

- ある程度時間が経過すると、老朽化による摩耗故障が増える

- そのため、故障が増え始める前に、整備が必要となる

この考え方は、人間の健康状態とも似ており、理解しやすいです。生まれたばかりの赤ちゃんは死亡率が高く、成人になると死亡率が下がります。そして高齢になると、死亡率が上がります。ですが、このメンテナンス方法は、オーバーメンテナンスになりやすいです。コスト高になる割には、故障の削減効果は期待できません。

3.定期整備では故障削減が期待できない理由

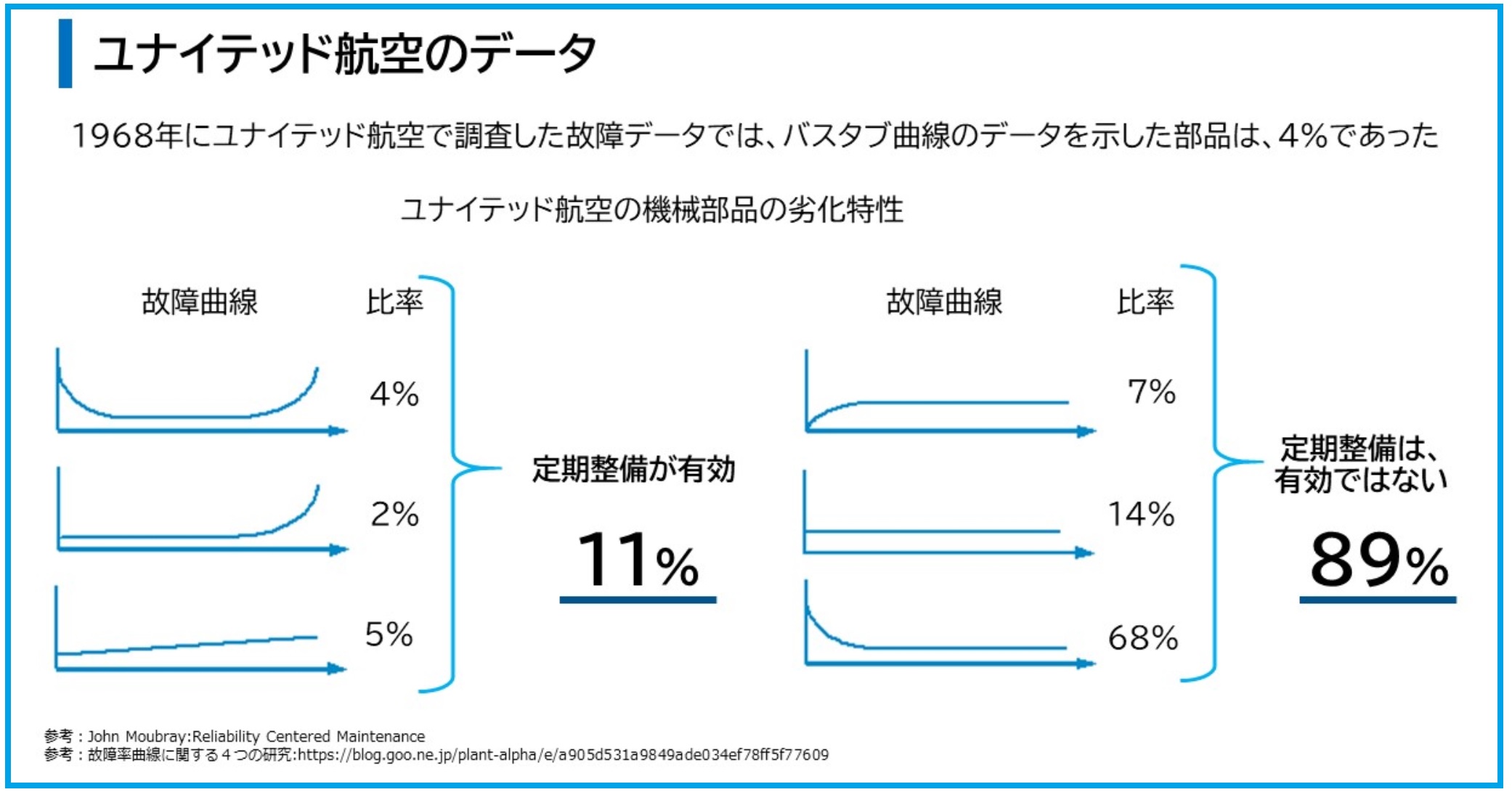

次に、事例を紹介しながら、定期整備では故障削減が期待できない理由を説明します。1960年代に、アメリカにて機器の劣化損傷パターンを研究が行われました。1968年にユナイテッド航空で調査した結果では、故障データは以下の通りでした。

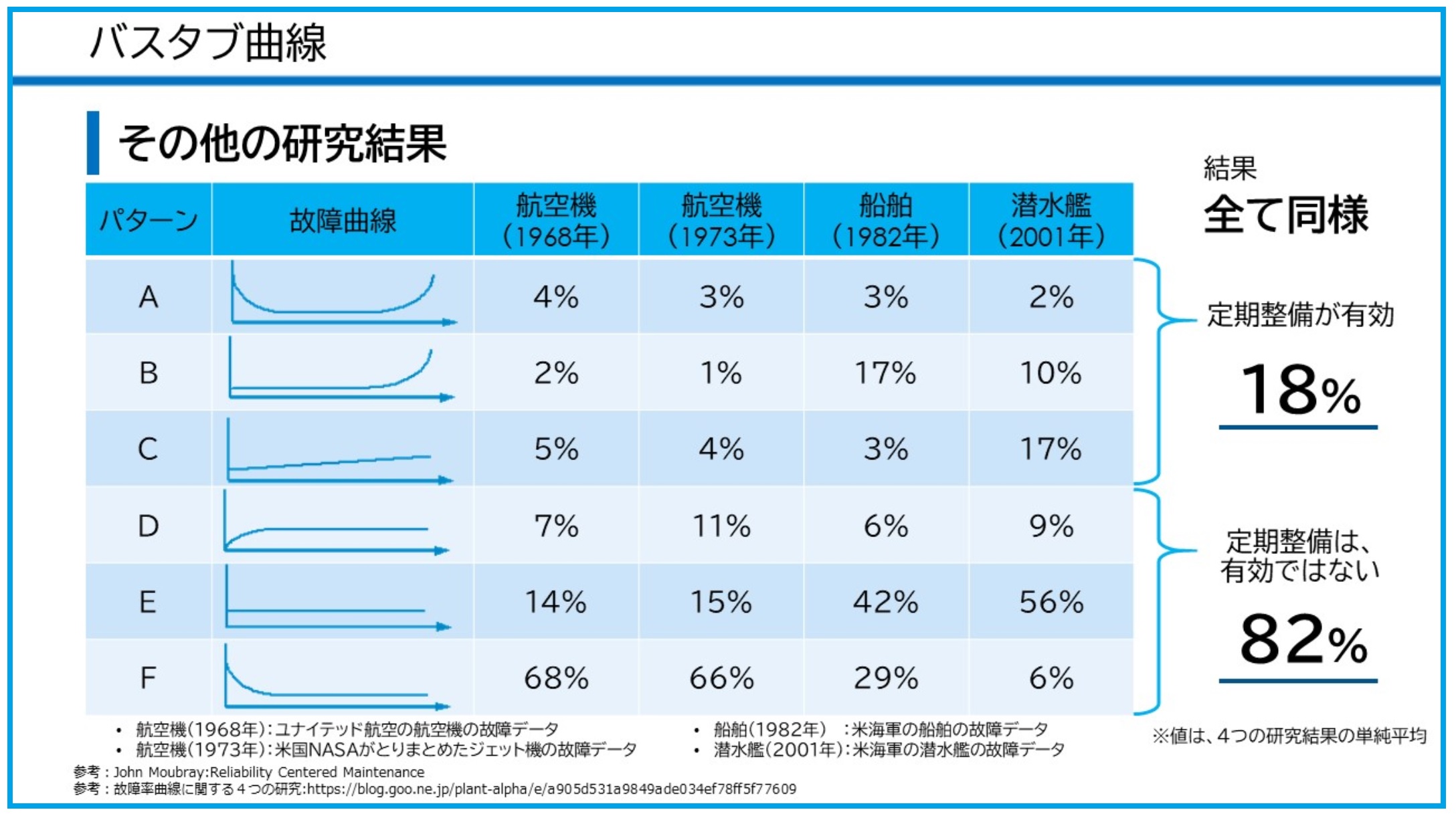

研究結果では、バスタブ曲線のデータを示した部品は、4%でした。時間の経過とともに故障率が上がる劣化損傷パターンを示す部品は、全体の11%でした。定期整備により故障を減らすことができる部品は、11%であったとも言い換えられます。反対に、時間が経過しても故障率が変わらない部品は、89%でした。つまり、これらの部品は、定期整備が有効ではないということです。同様の研究結果は、他にもあります。

【研究結果の事例】

- 航空機(1968年):ユナイテッド航空の航空機の故障データ

- 航空機(1973年):米国NASAがとりまとめたジェット機の故障データ

- 船舶(1982年) :米海軍の船舶の故障データ

- 潜水艦(2001年):米海軍の潜水艦の故障データ

結果は、全て同様でした。時間の経過とともに故障率が上がる劣化損傷パターン(定期整備や有効な部品)は、8~29%でした。4つの研究結果の単純平均だと18%であり、定期整備が有効とは言えない結果でした。以上の理由により、定期整備をいくら行っても、故障を減らす効果は期待できません。

4.故障を予知することが最も経済的

部品の劣化損傷パターンを理解すると、経済的なメンテナンス方法が見えてきます。結論を言いますが、「設備が壊れるちょっと前に整備すること」が最も経済的です。理由は、時間基準では、故障を予測できないためです。「設備が壊れるちょっと前に整備する」方法としては、以下の通りです。

【経済的なメンテナンスの方法】

- 設備が壊れる状態を部品ごと推測する(例えば、ベアリングの損傷)

- 壊れる状態の予兆を検査する(例えば、振動測定、オイル分析)

- 壊れる予兆を見つけた後に、整備を計画する

- これらの方法を徹底するために、保全の戦略を立てて実行する

5.設備の状態監視の重要性

時間基準で整備を点検を行っても、故障の削減効果は期待できません。最も経済的にメンテナンスを行うためには、故障の予兆を検知し、設備が壊れるちょっと前に整備することです。そのため、日常点検を行い、設備の状態を監視するのがよい方法です。とはいえ、定期整備が必要な場面も多いです。例えば、法的に(高圧ガス、危険物、ボイラー、クレーン、エレベー...