1.発生原因究明の意味

最近、大手・中堅企業の品質管理や品質保証の管理者向けに、品質に関する研修会を開催したところ、多くの方にご参加いただき、改めて品質問題に悩む管理者が多いことを実感しました。実は、品質管理や品質保証に関する勘違いが結構多いものです。例えば社内不良やクレームが発生したら、発生原因の究明を行い、再発防止策を講じることは当たり前ですが、ここに大きな錯覚が潜んでいます。

ある自動車部品の成形工場で異物混入の不良が発生し、クレームとなってしまいました。さっそく、品質保証課長が中心となり、発生原因の究明にかかりました。しかし、いろいろ調査しても原因を特定ができませんでした。顧客からは「なぜ?」を5回繰り返して真因を突き止める「なぜなぜ5回シート」の提出を要求されているため、結局、それに合わせて「作文」することになったそうです。徹夜して仕上げた「なぜなぜ5回シート」の真因には「材料に問題があった」と書かれました。

確かに、品質問題が発生したときに、発生原因を究明することは大切でしょう。しかし現実問題として、品質問題を解決するという視点で考えれば、必ずしも発生原因を究明する必要はありません。

2.顧客の心理

結論から言えば、顧客は発生原因に関心がありません。なぜ問題が発生したのか?ということに興味もなければ、詳細な報告書がほしいわけでもありません。顧客にとって、たとえ徹夜で仕上げたとしても、なぜなぜ5回の発生原因報告書は価値がないのです。もちろん、膨大な報告書を作成してくれたという努力を認めてくれるかもしれませんが、根本的な解決になっていません。

身近な例を挙げれば、読者であるあなたが車を所有しており、その車が故障したので、修理工場へ故障した車を持っていったとします。車を預けて一週間後、修理が完了したとの連絡を受け、修理工場に車を取りに行きました。修理を担当したメカニックが、今回の故障原因と修理内容をあなたに説明する。そのメカニックは良かれと思って一生懸命説明してくれるが、聞き慣れない専門用語や表現のためほとんど理解できません。

そもそも、あなたは車の技術的なことについて知識もなければ関心もなく、あなたが車のオーナーとして関心があるのは、「修理した車は安心して乗れるのか」ということだけです。あなたがメカニックから聞いたい言葉は、「ちゃんと修理しましたので問題ありません。安心してご乗車ください」でしょう。

これと原理は同じです。顧客は、クレームを起こした工場の工程や特質性などの知識もなければ、関心もありません。要は、「今後、二度と不良品を納入しませんので、ご安心ください」という言葉が聞きたいのです。

3.原因より正しい条件

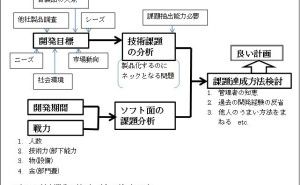

「正しい製造条件と正しい製造手順でモノをつくれば、生産されるのは良品のみである」これが原因と結果の法則です。つまり不良の原因を究明しなくても、正しい製造条件と製造手順を確立すれば、結果的に不良がなくなるわけです。

身近な例を挙げるなら、ハンバーグを焼く時に火加減と加熱時間を間違え、ハンバーグを焦がしてしまったとします。焦げた不良品をつくってしまったわけです。この時、焦げた原因を詳細に分析するよりも、ハンバーグの料理レシピを再確認する方が有効ではないでしょうか。レシピ通りに作り直せばよいのです。

もう一つ例を挙げます。ある製品を100個作って、3つが不良品になったとしましょう。不良率3%ということです。ここで大切なのは、97個の良品ができているという事実です。3つの不良の原因を追究し、不良をゼロにして、100個つくって100個良品になるという考え方もあれば、一方で、97個の良品ができる製造条件と製造手順を明確にして、良品を97個から100個にすることでも、結果的に不良はゼロになるのです。このとき、3つの不良が発生した詳細な原因追及は必要ありません。

あるグラビア印刷工場では、原料となる薄いフィルムを接着して貼りあわせる工程があり、この時に、「しわ」ができる不良が発生していました。ベテラン工場長いわく、この不良は慢性的に発生しており、こ...