【実践編 目次】

第1章 改革の土台をつくる

(1)意識改革で改革の前提をつくる

すべての改革は意識改革から始まる/3つの改革

(2)「整理」で要るモノ・要らないモノを明確にする

「5S・3定」で基礎をつくる/「整理」とは捨てるモノを明確にすること

不要なモノが引き起こすムダと問題/「赤札作戦」で不要なモノをオモテ化する

(3)「整頓」でモノの置き場・置き方を標準化する

使いやすく、分かりやすく/整頓①田の字レイアウト

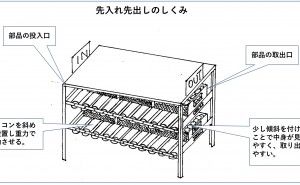

整頓②ストライクゾーン/整頓③先入れ先出し

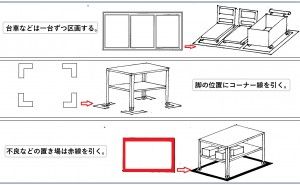

整頓④置き場線で区画する/整頓⑤分かりやすく表示する「看板作戦」

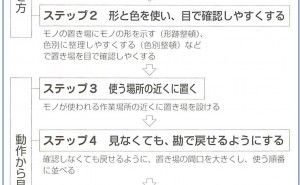

戻しやすさの追求

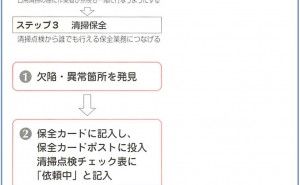

(4)「清掃」を日常的な点検・保全につなげる

清掃点検・保全を一連の作業とする

(5)「清潔」は事後処理から予防へと踏み込む取り組み←今回の記事

「予防3S」のしくみをつくる/予防整理:要らないモノを発生させない

予防整頓:戻さなければ乱れない/予防清掃:ゴミを発生させないしくみ

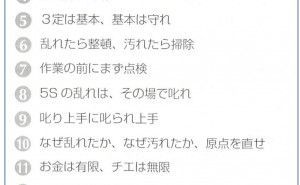

(6)「躾け」で職場に緊張感をつくる

第1章 改革の土台をつくる

改革を行なう際には、しっかりとした土台づくりが大事です。そのために必要なのが「意識改革」と「5S・3定」。整理・整頓・清掃・清潔・躾(しつけ)を中心とする現場改革の基本です。

(5)「清潔」は事後処理から予防へと踏み込む取り組み

「予防3S」とは、整理・整頓・清掃をしなくてもすむ方法のしくみ化です。

◆ 「予防3S」のしくみをつくる

ここまでの3Sは、事後処理の活動が中心でした。要らないモノが発生したから整理して処分する、乱れたから定位置に整頓する、汚れたから清掃する、 といった具合です。

通常の5S活動ではこれでよしとして、 自然消滅してしまうケースも見受けられますが、整理・整頓・清掃の3Sが習慣化できれば、活動当初に比べれば、職場や現場はずいぶんきれいになります。

「赤札作戦」を何度もやっても、 時間が経てば、要らないモノはまた顔を出します。「整頓」によって置き場の整備を行なっても、また、乱れてしまいます。モノが乱れるのは、モノを戻すからであり、戻すという行為そのものがなくなったわけではないからです。日常の清掃では、ゴミの発生源をなくしたわけではありませんので、ゴミが出れば、また、清掃をしなければいけません。

このような状態で5S活動が終わってしまうと、職場や現場は元の木阿弥です。そこで、ここから一歩踏み込み、3Sを予防するしくみをつくる活動にステップアップします。職場や現場を清潔に保つ秘訣は、職場や現場が乱れないしくみ、つまり、整理・整頓・清掃をしなくてもすむ方法を考え、しくみ化することです。

◆ 予防整理:要らないモノを発生させない

要らないモノが増えるから、整理が必要になります。ならば、要らないモノが発生しない方法を考えましょう。たとえば、要らないモノが発生する原因のひとつに、「生産計画」があります。

生産計画には、「月一生産計画」「週一生産計画」「日当たり生産計画」があります。どの計画を採るかによって、材料(その他原材料など)の必要量は異なりますが、 生産計画に合わせてまとめ発注をする際、計画の期間が長いほど、担当者の安心在庫として、多めに発注してしまう傾向があります。

まとめて発注された材料は、まとめて納入されるケースが多いため納入当初は材料があふれます。...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)