♦ 機器や手順など人以外の対策を考える

製造業の品質問題の予防策として有効なエラープルーフ化について考えて見ます。

エラープルーフとはエラー(ミスによる故障や不具合)が発生しないようにあるいは発生しても通常の機能や安全性を維持できるようにプルーフ(防ぐ)ように、あらかじめ仕組みや手順を設計する概念です。

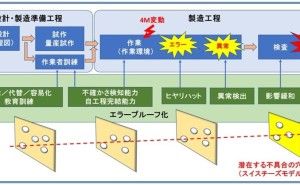

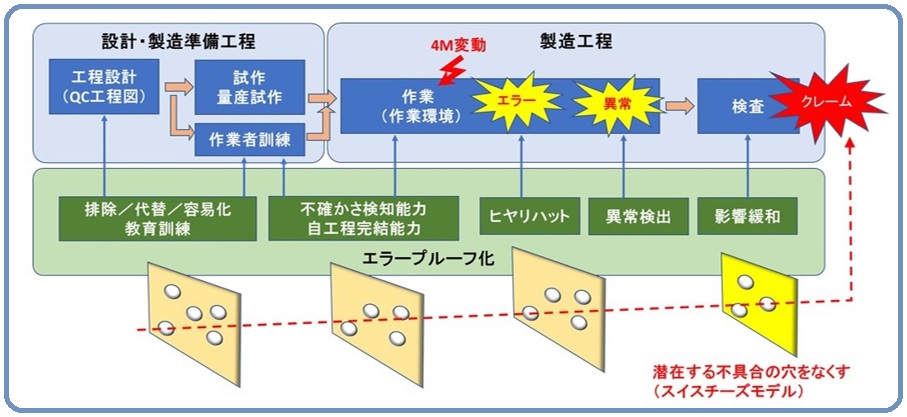

重要な事は作業を構成する人以外の要素、すなわち機器や仕組み、手順など「作業方法」を改善することです。ヒューマンエラー対策は、思い付きでバラバラに実施するのではなく、3つの発生防止策と2つの波及防止策に分けて対策を講じます。エラープルーフの構成図を示し、それぞれの項目について解説します。

図. エラープルーフの構成図

1.発生防止対策

(1)排除

排除とはエラーの原因を事前に取り除くことです。エラーの原因となる、あるいは...