近年、中小製造業は受注品の多品種少量生産化傾向の中で、様々な課題が浮き彫りになっています。長期にわたって継続する安定生産品と断続的な小ロットの生産品が混在する生産ラインを維持していくには、今までの管理方法が通用しなくなっています。以下にその一般的な課題を列挙します。

- 大量生産品の受注量の減少傾向による売り上げ確保が困難となっている

- 「慣れない多品種少量の製品」が増え、段取り時間の増大など管理工数が増大する

- 「小ロット購入部品」の単価が割高となり、製造原価が上昇している

- 品質の安定性確保、納期確保が困難になる

以上の通り、製品の多品種少量化と受注の多頻度小ロット化が進むことによって、様々な課題に直面することになります。そこで効率的に生産を行うためには、大量生産の効率を追求しながら、小ロット生産の効率も阻害せずに行えるように大量生産と小ロット生産が混在した製造ラインを構築する必要があります。

1. 取り組みの狙い

多品種少量生産品の品種別に生産性を落とさず、受注リードタイムを短縮させることにより、工場全体として付加価値生産性(スループット)目標を達成させます。

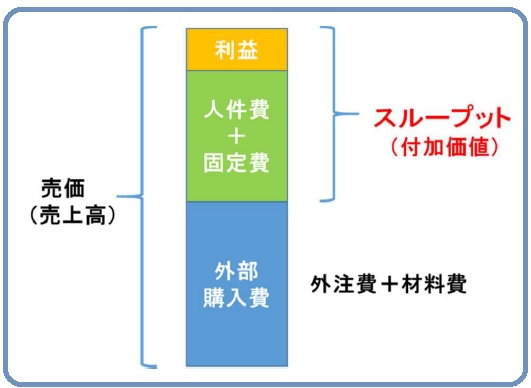

付加価値生産性=売上高-外部購入費

上図から、外部購入費(外注費+材料費)を減らすと付加価値(スループット)は向上します。また、人件費+固定費(減価償却費、倉庫費)を削減すると利益率が向上します。

以上の観点から、付加価値生産性向上と、利益率向上を図り、同時に製造原価の低減を実現するための具体策について解説します。

2. ムダの排除

付加価値生産性向上を図るためには、トヨタ生産方式の「七つのムダ」を徹底的に排除することを推奨します。七つのムダとは、次の内容です。

(1) 作りすぎのムダ

作りすぎると仕掛かり在庫が増え、(5)のムダが生じる

すぐに必要でないモノを作ると、生産計画や設計の変更で使わなくなることがある

(2) 手待ちのムダ

自工程で作業するための部品、材料、工具、指示などいずれかが不足で、作業を始められない状態

(3) 運搬のムダ

運搬は付加価値を生まない

(4) 加工そのもののムダ

必要な機能を得るために最小限の加工になっていること

(5) 在庫のムダ

在庫品を眠らせておくことは、使えない現金を倉庫に置いておくことと同じ。

(6) 動作のムダ

探す、しゃがむ、持ち替える、調べるなどの動作は価値を生まない

(7) 不良をつくるムダ

不良発生によって、回収、修理、再検査などの作業が発生し、材料も無駄になる

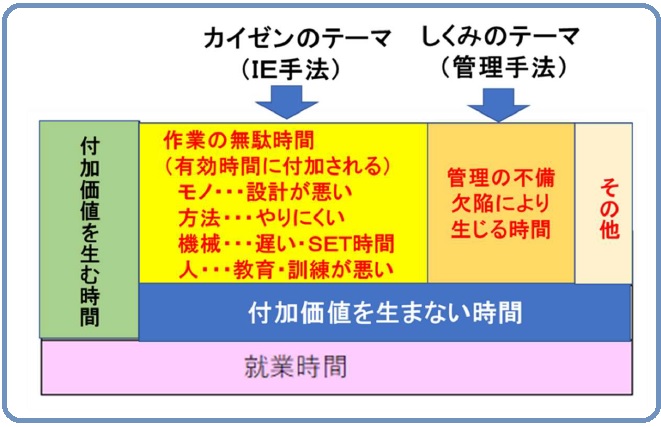

この中で、自社の工場では「人」「機械」「材料」「段取り」「スペース」「外注」「生産計画」など生産システムにおいて、何が一番無駄な時間(付加価値を生まない時間)なのかを職場ごとではなく、工場全体最適の観点で攻めどころを絞り込んでいくことが重要になります。

3. 主な改善内容

七つのムダによって、リードタイムが長期化し、手間も多く掛かり生産性が低下します。以下に主な対策案を示します。

(1) 最適な在庫量の検討

在庫を持つことにはいくつかのメリットがある一方で、以下のようなデメリットもあります。

- 製品の陳腐化や品質劣化を招く

- 保管スペース確保のための管理費用が発生する

- 資金の回収が遅れキャッシュフローを圧迫する

上記のようなデメリットが大きくならない様に、在庫量を適正に保つ必要が あります。すべての製品の在庫を持つのではなく、顧客との納期調整上必要 最小限の在庫を持ちます。

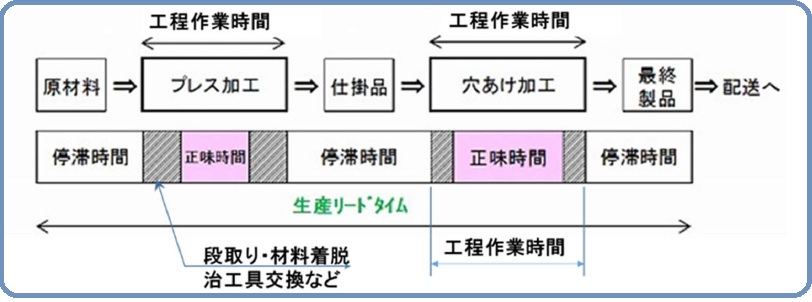

また仕掛在庫については、一度に大量に作る「ダンゴ生産」をやめ、一加工ロット当たりの数量を分割して極力少なくし、平準化生産となるよう生産計画を立てます。ロット数量を分割すると 段取り回数が増加しますが、下記の(2)の改善によって生産性低下を防ぎます。

また、ネック工程の手前に加工待ち品が滞留しない様に、前工程の生産調整を行いネック工程と同期を取るよう、日単位、時間単位の日程計画作成と進捗管理を徹底します。

ポイントは、生産の平準化とネック工程の稼働率を限りなく100%に近づけることです。

(2) 段取り作業の効率化

小ロット生産を行う製品については、工場内のレイアウトの変更や作業方法の改善により、段取時間の短縮を図って生産の効率を高めます。これにより小ロット品の受注生産の採算割れを、少しでも回避できるようにします。改善手順は、外段取り化を進め、外段取りが困難な場合は内段取り時間の短縮(シングル段取り化)を推進します。

(3) 運搬の効率化

多品種生産の場合、部品の種類及び、金型冶具類が圧倒的に増えます。 したがって、部品、金型置き場から、製造ラインまでの運搬・移動が頻繁かつ複雑となります。無人搬送車などによる自動化、スペースの確保、置き場 ・置き方を工夫します。

(4) 受注リードタイムの短縮

受注から出荷までのリードタイムを限りなく短縮化します。そのためには、(3)項の「作り過ぎのムダ」、「在庫のムダ」を防ぎます。短縮化そのためには、生産計画、調達計画、生産管理のしくみを大量生産品とは別に新たに構築します。

また、受注から、製造、出荷に至るプロセスの流れを見える化、問題点を浮き 彫りにし、ネックとなっている作業や工程を徹底的に改善します。

- もっと事前に受注時期、納期情報を得る方法はないのか(フォーキャスト等)

- 部品発注情報を発注先に早く伝えるにはどうしたらいいか

- 小ロット部品の調達でも、価格が上がらない発注方法(内示発注など)はないか

- 長納期部品の安全在庫をどのように持つか

- 平準化生産を行うために、生産計画、作業進捗管理をどのように行ったらいいか

などの問題点・課題を抽出し、一つ一つ地道に解決していきます。特に部品納入業者には、無理やり要求を突きつけるのではなく、パートナーとして、互いに利益が出るようにアイデアを出し合うようにします。

社内のしくみとして、変化する情報を確実に伝える手段、問題が生じたときに速やかに関係部門の担当者が集まり、対策を講ずる体制を整備します。現場で実施する「スタンディング・ミーティング」はその場でその日のうちに問題を解決するための有効な手段と考えら...