生産スケジューリングソフト(スケジューラ)を導入して生産計画を自動作成したいと考える工場が増えているようです。背景にはアスプローバ(Asprova)やフレクシェ(FLEXSCHE)といった比較的安価なスケジューリングソフトが登場してきたことがあります。さらに昨今のAIブームでコンピュータによる自動計画に経営者の注目が集まっていることも影響しているようです。

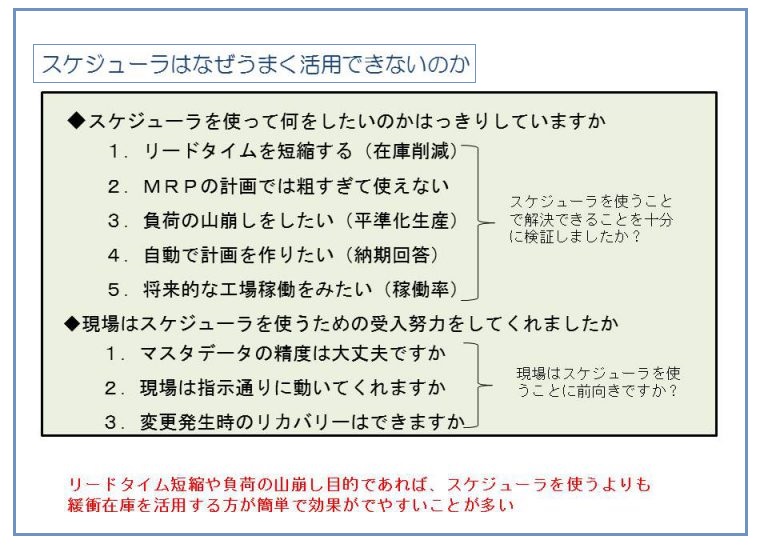

ところがスケジューラを導入しても期待通りの効果が上がらず、いつのまにか埃を被ってしまったという工場をよく目にします。私のところにもそういった企業から何とかスケジューラを活用できないかといったコンサルティング依頼がきています。実際に話を伺ってみると何のためにスケジューラを使うのかがはっきりしていない状態で導入検討している工場を目にします。スケジューラの主な活用目的には次のようなものがあります。

1.リードタイムを短縮する(在庫削減の推進)

2.MRPの計画では粗すぎて使えない

3.負荷の山崩しをしたい(平準化生産の実現)

4.自動で計画を作りたい(納期回答の迅速化)

5.過去や将来の各工程の稼働状況をみたい(能力調整)

自社で何をしたいのかを明確にしないとスケジューラを使いこなすことはできません。また、スケジューラを使ったからといってすぐに大きな効果が出てくるとは限りませんので、どこまでの効果を期待するのかもあらかじめ想定しておくことが求められます。

また、スケジューラは活用するためには予想外に手間がかかることにも注意が必要です。たとえば次のようなことが実現できていないとうまく動きません。

1.部品表や標準時間などのマスタ数値の精度が十分な状態にある

2.現場はコンピュータの指示通りに動いてくれる

3.計画変更発生時のリカバリーが簡単にできるようになっている

標準時間マスタの設定は重要です。これが不十分なままだと導入のハードルになることがあります。とくに人的作業が多い工程やチョコ停の起こりやすい工程などでは、正確な標準作業時間を設定することは困難ですので、注意が必要です。一般的にはスケジューラには余裕をもった標準時間を設定します。納期的に余裕のある生産体制の場合はいいのですが、JIT生産に代表されるシビアな納期対応生産を余儀なくされている日本の工場では余裕時間を計画に盛り込むことは難しいケースがあります。

とくに、無理を承知で現場に作業指示してもなんとかしてもらえるような、ものづくり現場を抱えている工場では標準時間という概念もないのが普通です。さらに計画段階で余裕時間を盛り込むとかえってリードタイムが長くなるといったことが起きてしまうこともあります。この状態ではスケジューラによる納期調整は意味を成しません...