QCDとは、品質(Quality)、価格(Cost)、納期(Delivery/Time)の頭文字をつなげた略語であることは、ものづくりに携わっている人ならだれでも知っています。一般にものづくりにおいて、「品質を向上させようとするとコストが上がる」「納期を優先させようとすると品質が低下する」と言われ、そのパワーバランスをいかに図るかがものづくり工場の課題でした。高品質が当たり前という時代に入り、コストとスピードで勝負しなければ勝てなくなったと言われていますが、結局、品質問題で多額の損失を招いてしまったといった例を良く耳にします。

では、なぜこのような問題が繰り返し起きるのでしょうか、私たちは、無意識のうちに高度成長期の「少品種大量生産時代」のものづくりの思考パターンから抜け切れていないのではないでしょうか。少品種大量生産時代は、製品のライフサイクルは非常に長く、「開発」→「製造」→「カイゼン」→「製造」→「カイゼン」・・・の繰り返しサイクルの中で、QCDがとことん追及されてきました。日本が得意とするところの「現場のカイゼン」によって、安くて品質の良い製品が生み出されたのです。

ところが、「多品種少量生産」の時代に入ってからはどうでしょうか、「開発」→「製造」、また次の新しい製品の「開発」→「製造」と、短期間のうちに次々と新しい製品を生み出さなくてはなりません。そうすると、めまぐるしく変化する製品サイクルの中で、日本が得意とするところの現場の「カイゼン」は、だんだん実施が困難になってきています。

カイゼンが行われる前に生産が終わってしまったり、安さを追求するあまり、品質を考慮しないで、とんでもない外注に委託してしまったり、結果、儲からない、作れば作るほど赤字になってしまう、というようなことが起こってしまうのです。では、多品種少量生産時代のQCDは、どのように管理していけば良いでしょうか。

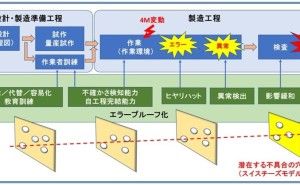

開発と製造のプロセスをもう少し細かく分解すると、「商品企画」→「方式設計」→「具体設計」→「試作」→「改良設計」→「製造準備」→「量産試作」→「量産」の流れになります。各ステップはオーバーラップして進められることはありますが、決して省略してはならないステップなのです。

多品種少量生産

多品種少量生産においては開発と製造は切り離して考えることはできないのです。つまり、ものづくりの現場で、上流のステップに関われるか、どのステップから関わる能力を持っているか、で勝負は決まります。現代のものづくりは、図面を貰って、その通り忠実に作り上げるという職人的な仕事だけではやっていけない時代になっているのです。どこまで上流工程に入って行けるかが問われているのです。そのような状況のものづくり現場に求められる能力としては、次の9項目の能力が必要です。

・図面や試作機を見て、設計の完成度を把握する

・寸法精度や機能・規格を満足する製造能力があるかどうか判断する

・製造技術でカバーしなければならないポイントを把握する

・加工、組み立ての難易度を把握する

・治工具、テスターなどの必要設備を準備をする

・ポカヨケや、その他製造ミスを予防する仕組み、手順を構築する

・不良率を予測する

・量産化までのスケジュールを決める

・トータルの製造コストを把握する

新製品を短期間で量産化するためには、設計部門に文句が言える人材が不可欠です。時には「こんな低い設計完成度では製造できません」と、突っぱねるぐらいの力が必要です。多品種少量生産の製品は、QCDの90%は設計の良し悪しで決まります。仕事を進める上で、事前の準備がいかに重要かを 表した「段取り八分」という言葉がありますが、「段取り9分」がいまの「ものづくり」には求められているのです。

では、開発部門を持たない企業の場合はどうでしょうか。基本は、お客様から指示された図面通りに製造しますが、設計的な不備、加工しずらい部分、原価低減などについては、積極的に製造する立場から代案を提示するぐらいの技術力が必要です。そして、やはり「少品種大量生産時代」のものづくりの思考パターンから脱皮しなければなりません。小ロットだから値段が上がるなどと言っていては、競争に負けます。小ロットでも利益を出せる工場の体質を作り上げていかなければならないのです。では、小ロットでも利益を出すには、どうすればいいでしょうか。次の9点の予防処置に整理してみました。

【小ロットでも利益を出す予防処置】

・大型設備は極力安価で小型のものに切り替える

・極力在庫を少なくする資材調達、生産管理計画を工夫する

・不良を出さないように、ポカよけ、自働化を推進する

・段取りなど作業の無駄を省き、生産性を向上させる

・ライン化を推進し、リードタイムを短縮する

・多能工化を推進し、少人化を図...

多品種少量生産においては開発と製造は切り離して考えることはできないのです。つまり、ものづくりの現場で、上流のステップに関われるか、どのステップから関わる能力を持っているか、で勝負は決まります。現代のものづくりは、図面を貰って、その通り忠実に作り上げるという職人的な仕事だけではやっていけない時代になっているのです。どこまで上流工程に入って行けるかが問われているのです。そのような状況のものづくり現場に求められる能力としては、次の9項目の能力が必要です。

多品種少量生産においては開発と製造は切り離して考えることはできないのです。つまり、ものづくりの現場で、上流のステップに関われるか、どのステップから関わる能力を持っているか、で勝負は決まります。現代のものづくりは、図面を貰って、その通り忠実に作り上げるという職人的な仕事だけではやっていけない時代になっているのです。どこまで上流工程に入って行けるかが問われているのです。そのような状況のものづくり現場に求められる能力としては、次の9項目の能力が必要です。