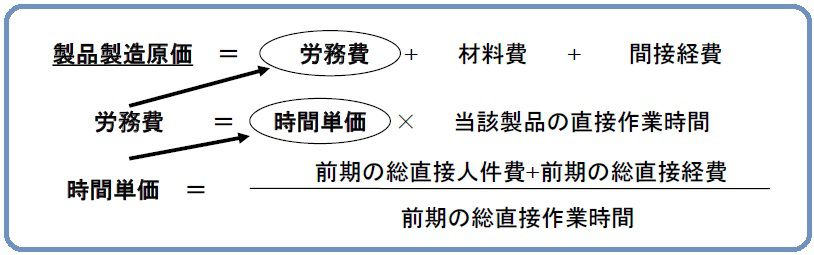

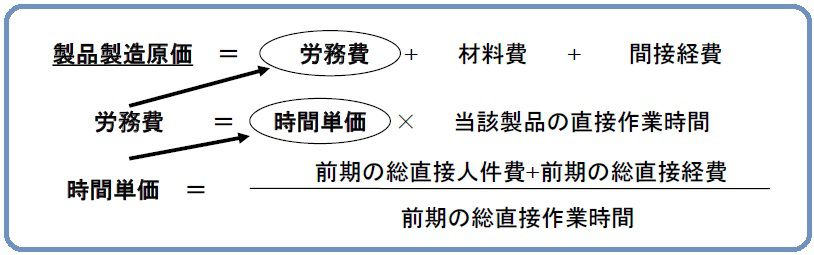

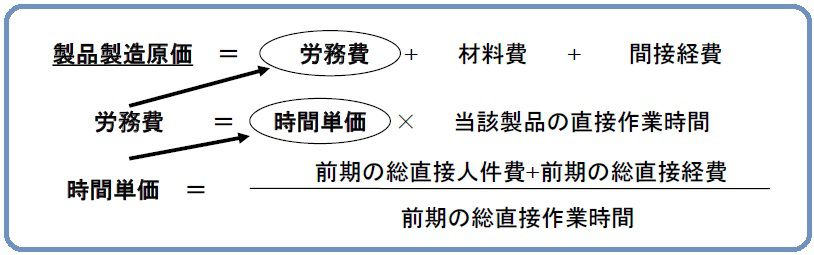

1.製造原価計算の考え方

◆製造原価計算の考え方

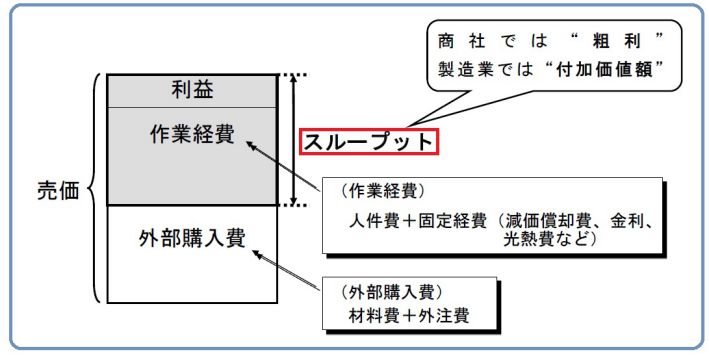

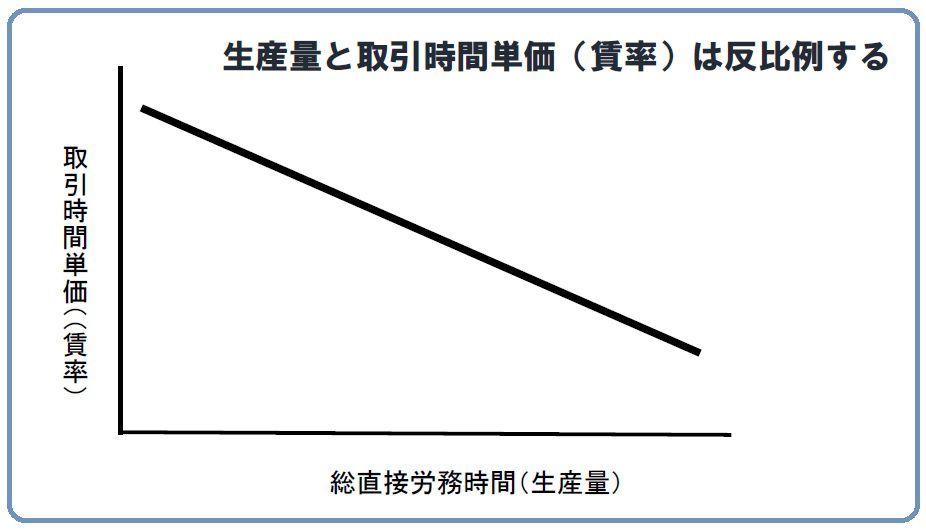

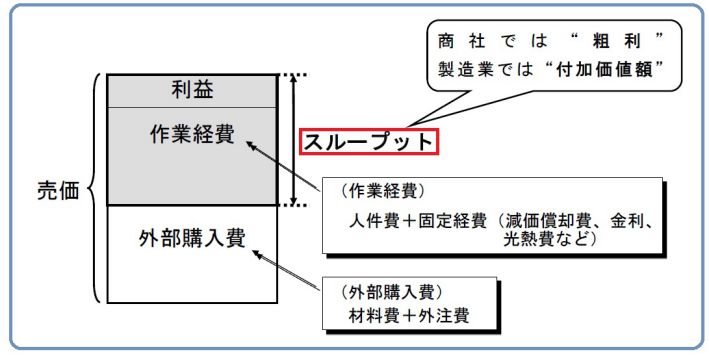

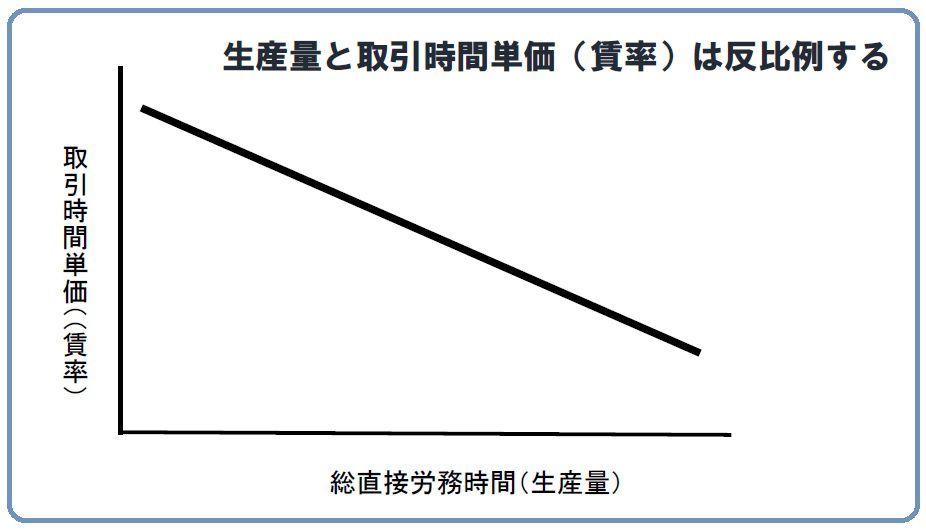

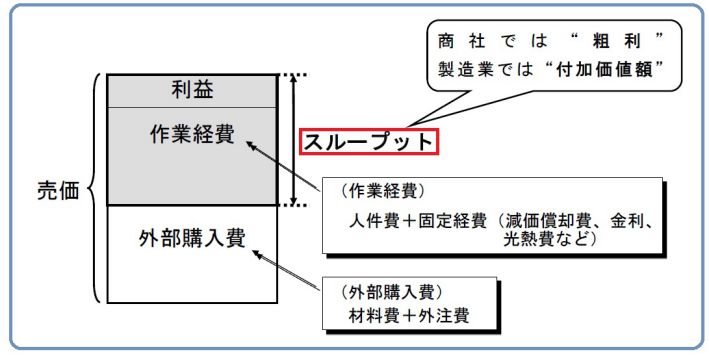

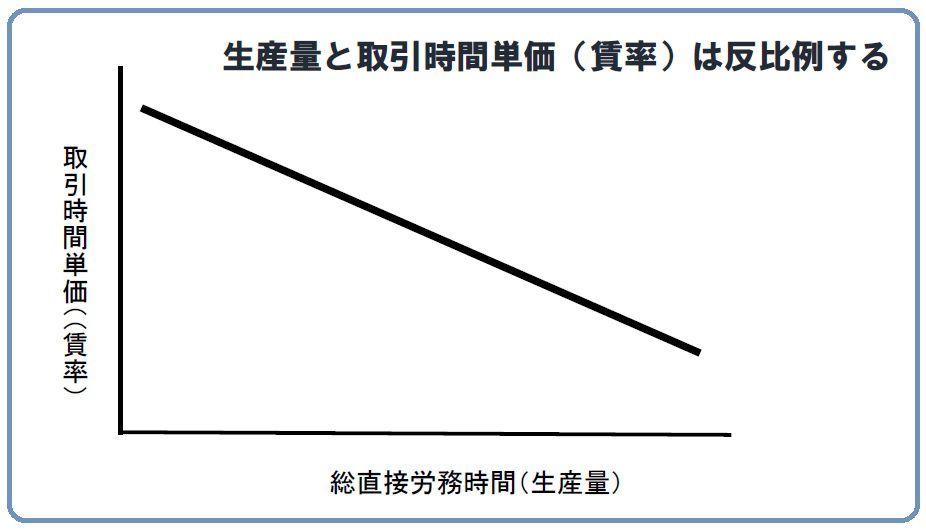

2.取引価格交渉は製造原価ではなくスループットで考える

TOP

続きを読むには・・・

現在記事

日々進む国際化の中で、仕事は益々複雑化、多様化が進み、職場には外国出身者も含め多様な方々が増えてきています。従来の仕事の進め方、考え方、つまり仕事が個人...

日々進む国際化の中で、仕事は益々複雑化、多様化が進み、職場には外国出身者も含め多様な方々が増えてきています。従来の仕事の進め方、考え方、つまり仕事が個人...

1.ゴミを捨てるにも工数や費用がかかっている 部品を作る過程で哀れにも部品に至らなかった残りモノは、役目を終えたとたんにゴミと称され...

1.ゴミを捨てるにも工数や費用がかかっている 部品を作る過程で哀れにも部品に至らなかった残りモノは、役目を終えたとたんにゴミと称され...

6、強いモノづくり ◆ 付加価値が付かない運搬や停滞に注目 工場は付加価値を付ける場所です。原材料を加工して部品にし、部品を組み...

6、強いモノづくり ◆ 付加価値が付かない運搬や停滞に注目 工場は付加価値を付ける場所です。原材料を加工して部品にし、部品を組み...

1、赴任者のための現地・中国人社員のマネジメント(その1) ◆ 赴任直後にすべきこと 企業がグローバル化して海外展開を加速させている中で海外拠点...

1、赴任者のための現地・中国人社員のマネジメント(その1) ◆ 赴任直後にすべきこと 企業がグローバル化して海外展開を加速させている中で海外拠点...

1. 手作業を機械化するときのポイント 現在指導している中国企業の製品はユニットもので、お客様のところで組立をして使用します。この企業のユニット...

1. 手作業を機械化するときのポイント 現在指導している中国企業の製品はユニットもので、お客様のところで組立をして使用します。この企業のユニット...

前回のゼロ・ベース経営のすすめ、7ゼロ生産実現マニュアル(その10)に続けて解説します。 ◆【特集】 連載記事紹介:連載記事のタイト...

前回のゼロ・ベース経営のすすめ、7ゼロ生産実現マニュアル(その10)に続けて解説します。 ◆【特集】 連載記事紹介:連載記事のタイト...

会社概要

-会社概要

© ものづくりドットコム / ㈱ブロードリーフ

ものづくりドットコムのIDでログイン

まだ未登録の方は、「無料」会員登録で多くの特典が!

Aperza IDでログイン

Aperza IDでのログイン機能は終了いたしました。

今後はものづくりドットコム会員ご登録の上、ログインをお願いいたします