1.設計標準と最適なコストの例

前回のその2に続いて解説します。炭素鋼板という材料を用いて、機械に取り付けるカバーを設計するとします。形状は、L字に曲げます。そして、L字に曲げたかど部分の近くにタップ穴があいています。このカバーは、通常NCTプレス(タレパン)⇒ベンダー(曲げ)の2工程で製作できます。

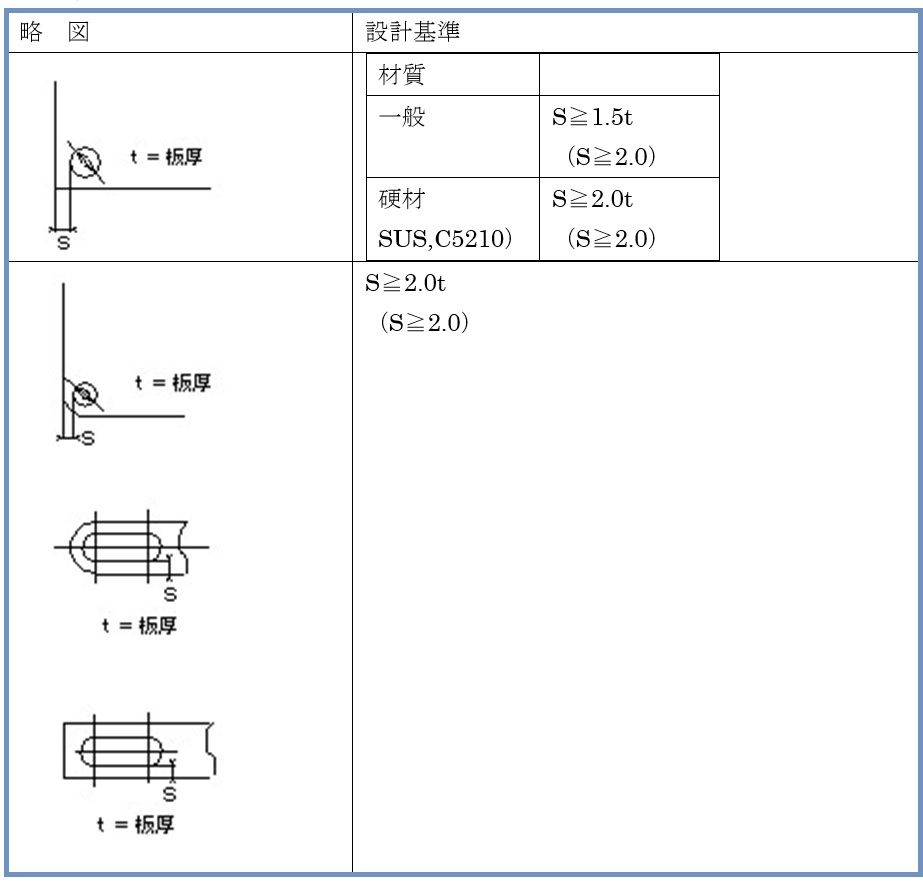

しかし、タップ穴が、かどの部分に近すぎるとどうなるでしょうか。製作方法は、NCTプレス(タレパン)⇒ベンダー(曲げ)⇒ボール盤(穴、タップ加工)になります。これは、タップ穴をあけてから曲げようとすると材料がのびてしまって、丸形状ではなくなってしまうからです。このため、タップ穴を後から加工するのです。当然工程が増えることによって、コストは上昇してしまいます。この場合、タップ穴は、かどの部分にどこまで近づけても2工程で済むのかということになります。これが、設計標準基礎データです。次に、設計標準の基礎データについて、参考例を掲げます。業種は、事務機器関係です。

2.事例:設計標準の基礎データ

設計標準:ブレス部品 1. 適用範囲 2. 打抜き加工部品

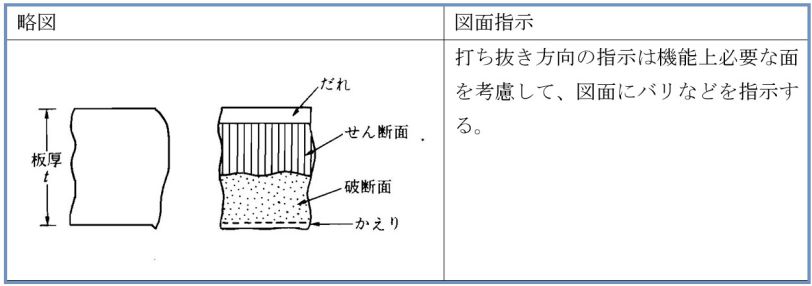

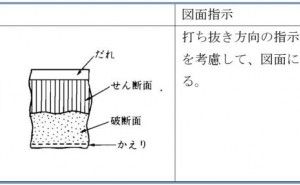

2.1 打抜き方向の指示

【ポイント】

1.打抜き方向指示の優先順位

①.任意:コスト優先に工程設計できる。

②.片面指定

③.片面&部分指定:機能主体の工程設計が出来る。

2.摺修動部分がある場合、バリの影響を受ける場合、③を採用する。

3.任意の場合も加工先とバリの方向を協議していくことが、好ましい。

4.打抜き端面の処理

①.表面処理鋼板を使用した場合

②.「端面サビ可」を指示するか。

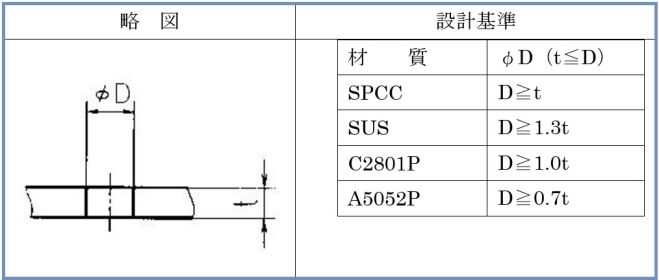

2.2 せん断面の指示

製品機能上、50%以上のせん断面が必要な場合には、図面記事に必要なせん断面(%)を指示する。

【ポイント】

1.通常クリアランスでのせん断では、板厚の35~50%になる。

2.50%以上の場合、シェービング(0.7t~)、ファインブランキング(0.9t~)を行いと良い。

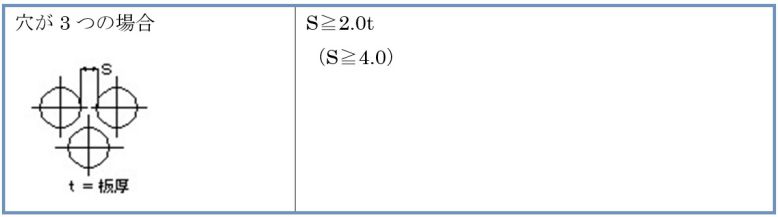

2.3 打抜きバリの指示

バリ不可の場合、図面にその場所と範囲を指示する。

「指示なき箇所のバリは

①.板厚の+公差の範囲内

②.板厚の10%以内。ただし、0.3㎜以下は15%まで可。

【ポイント】

1.バリの程度は、製品安全上

2.バリ不可指示の場合、バリ取り工程を追加する。

3.製品機能上、できるだけバリがあっても影響の出ない設計を進める。相手部品が樹脂である場合には

相手部品にバリ逃げ処理をすることも一つの方法である。

4.小物は、バレル加工でバリを除去する。ただし、平面度や曲げ角度の厳しいものは不可。

5.バリを経済的に取る方法にC面打ちがある。2工程以上の場合、バリ取りパンチを組み込...