調達先サプライヤーの「営業戦略・戦術」に負けない科学的な調達・購買活動のノウハウ

脱・KKD(脱・経験・カン・度胸)の科学的調達・購買のやり方指導!

現在は商品品質よりも経営品質が優先される!

セミナー趣旨

資材調達・購買業務のための“脱・KKD”ノウハウを学習しましょう。

“経験・カン・度胸による意思決定から脱却する考え方”として提唱されて久しい“脱・KKD”ですが,その主な狙いは,属人的判断結果のバラつきの是正です。調達・購買業務においては,担当者Aさんの判断結果とBさんの判断結果に差異が生じた場合,その差異は調達先サプライヤーへ意思決定のバラつきとして提示されます。属人差が組織の信頼性を損なうことに繋がります。

商品品質が優先されていた従来には通用したKKD意志決定も,経営品質が優先される現在では厳しい状況です。個人判断ノウハウを組織判断ノウハウに昇華させる必要があります。

デジタル経営時代の現在にあって,“脱・KKDの取り組み”は資材調達・購買活動においても取り組みが活発化されています。例えば,AI(人工知能)を使った調達価格の積算や見積りシステムなどです。

これらの基本的な仕組みは,過去の価格決定実績をビッグデータとして扱い,価格変動因子である「調達品の図面因子(形状,寸法など)」や「調達条件因子(調達数量,調達納期など)」と価格の相関関係を予測値算出します。

但し,調達・購買活動での意思決定からの“脱・KKD”は,このような固有技術だけでは推進出来ません。“脱・KKD推進のための体制作り”も必要です。

調達・購買部門としての在り方(自社使命,調達先との関係),在り方に相応しいツールの整備,整備されたツールの正しい使い方,ツールや使用方法のメンテナンスなどです。

本研修では,“脱・KKDを狙った”,科学的な調達・購買業務の取り組みノウハウを学習します。

セミナープログラム

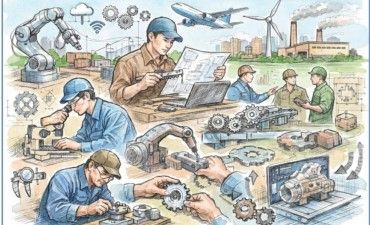

1.調達・購買部門の役割

1)調達・購買部門の経営上の重要性

2)調達・購買部門の生産管理業務との関係

3)調達・購買部門の役割

(1)生産上の役割 ~部門・業務の必然性~

A:調達単価の低減,あるいは,適正価格での調達

B:調達数量の減少,あるいは,適正数量の調達

C:仕入先企業との共存共栄

4)調達・購買のPDCA

(1)調達・購買の実行計画【調達戦略】

(2)調達・購買の具体的活動

~業務プロセスと手段・方法~【調達戦術】

(3)取引先管理

(4)調達・購買の活動基盤の整備

(5)調達・購買の実績評価・監査

2.“脱・KKD”の必然性

1)KKDの実態 ~定義/メリット/デメリット~

2)“脱・KKD”が求められる理由

3.対峙する,調達先サプライヤー:営業部門の戦略・戦術

1)役割違いによる,戦略・戦術の違い

2)販売額拡大の取り組み

3)販売単価上昇と販売数量増大の取り組み

4)販売先企業との共存共栄

4.“脱・KKD”調達・購買のための,『科学的』活動の進め方

1)調達・購買業務に求められる科学的な考え方

(1)育てる調達〈育成調達〉

(2)PDCAマネジメント

(3)科学的アプローチ

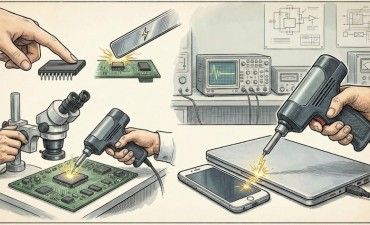

2)調達・購買でQCDQ達成するための科学的技術

(1)VE調達 ~品ではなく,機能追求して調達~

(2)最適調達 ~条件適合させる有利な条件で調達~

(3)共同調達 ~改善成果を還元する調達~

(4)開発購買 ~開発段階での積極的参画活動~

(5)科学的商談 ~技術商談+価格商談~

(技術紹介:プライシング,コストテーブル(AI),

機能購買,査定購買,ベンチマーキングなど)

3)調達の“買う(商談)技術”~科学的交渉術~

(1)調達元の“買う(商談)技術”

①調達「戦略」と「戦術」の作戦展開

②調達商談の進め方 ~調達商談アプローチ~

A:技術商談 B:価格商談 C:商談後のGIVE政策

③5W1H展開

◇目的

◇目標(対象とゴール)

◇担当と役割分担

◇交渉時期,頻度

◇場所(目的と担当と場所)

◇方法(P:準備/練習,D:実施,C:振り返り)

4)「科学的」調達部門・業務の運用体制

(1)組織構成と機能……QCDQ毎の主従と役割と権限

(2)役割分担……担当者と責任者,先方キーマン

(3)運用計画……年間/月間/週間スケジュール

◎ 質疑応答

セミナー講師

西水 晃 氏

モノづくり工場経営研究所 代表

工業高専からモノづくり企業に就職し,モノづくり実務と管理業務を経験の後,モノづくり改善コンサルティング業に転身。10年程のコンサルティング法人での活動では,大手メーカーを中心に製品設計改善や調達業務改善あるいは工場生産性向上などのコンサルティング支援を推進し,その後フリーのコンサルタントとして独立して以降は中堅・中小のモノづくり企業の経営全般の支援に移行。

都合30年・200案件余りのコンサルティング支援経験を有し,研修事業ではコンサルティング支援経験を活かした「理論と実践による技術研修」を提供中。

最近注力している中堅・中小企業の業務改善支援では,大手メーカーから受託加工する企業として,機械加工業/プレス板金加工業/住宅家具製作業/健康器具製作業/アパレル製品加工業などの支援を,他方,中堅メーカーとして製品を市場提供する企業の経営体質改善などにも取り組んでいる。

支援に活用する管理技術は,専門分野でもある「工場管理」や「生産管理」に関わる技術であるVE(価値工学),QE(品質工学),IE(生産工学),PE(調達工学)などの観点・視点を主体に,関連する周辺技術も取り入れながら,モノづくりの原理原則・三現主義(現場・現物・現実)に基づいた支援に取り組んでいる。

他方,これらの実績・ノウハウはサービス業(エネルギー,金融,通信)からの案件引き合いもあり,「モノづくり管理ノウハウ・業務推進ノウハウ」として,企業内研修等で提供している。

保有資格:マスター・マネジメント・コンサルタント(国際認定),経営士,資材管理士,VEリーダー,経営品質セルフアセッサー,リスク・マネジメント・コンサルタント,IoTアドバイザー,事業承継アドバイザー

南出 美保 氏

モノづくり工場経営研究所 研究員

高校卒業後,貴金属販売のマネージャー,エンタメ業界での新規開拓営業などを担当して,販売営業での実績ノウハウを獲得した後,モノづくり業界に転職。

就職した機械メーカーでは,それまでの「売る立場」とは逆の,“買う立場の資材調達・購買業務”に従事。その業務は,資材・調達の実務だけに留まることなく,資材調達・購買するための「生産管理の仕組み」の再構築にも展開し,最終的には『生産管理システム整備』を行うなど,モノづくり企業の源流業務に遡りながら関連する各種マネジメント機能の体制整備に奮闘中。

特に,管理業務の基幹である在庫管理や5S活動は,今や日常のルーティン業務として自ら率先垂範している。

尚,現役の企業内実務担当者でありながら,自らの保有ノウハウを外部発信するなど,精力的な研修活動も行っている。

保有資格:キャリアコンサルタント【国家資格】

セミナー受講料

29,800円(消費税込)※テキスト代を含みます。

主催者

開催場所

全国

キーワード

講師のプロフィール

“KKDD経営”からの脱却を目指し、「科学的経営」を実践指導するOJTコンサルタント

西水 晃

にしみず あきら / 東京都 / モノづくり工場経営研究所

モノづくりを得意としてきた日本の工場経営は大きく転換しています。大量生産から1品生産へ、作り手主導からお客様主導へ。そのような大きな市場環境変化の中で、工場管理の方式・方法も追従させなければなりません。そのキーワードが「科学的経...続きを読む