電子機器の高性能化に伴い、静電気放電(ESD)による故障や誤動作のリスク管理は不可欠です。製品の信頼性を確保するためには、製造段階での「デバイスレベル」と、実使用環境での「システムレベル」という異なる観点からの評価が求められます。今回は、これら二つの試験区分の定義や目的、HBMをはじめとする主要な放電モデル、および具体的な試験方法について、その違いや特徴を解説します。

1. 静電気(ESD)試験

ESD試験とは、デバイスや電子機器などが静電気放電(ESD)に対して、どの程度の耐性を持つかを判断する試験で、デバイスレベル試験とシステムレベル試験がある。これら試験の結果はデバイスや電子機器などが劣化や破壊するか、しないかで判定を行う。

デバイスレベル試験は、静電気が生じにくいように管理された電子機器工場などの製造現場で、製造時にデバイス(ICなどの部品)がESDによって劣化や破壊しないことを確認するために行われる。このテストの目的は、ICなどの被試験デバイスが、比較的小さなエネルギーのESDによって劣化または破壊されるかどうかを判断することである。Human Body Model(HBM)、Machine Model(MM)、Charged Device Model(CDM)などの試験がある。試験対象は全てのデバイスの端子で、ESDに対する保護はそれぞれのデバイスに内蔵された保護回路で行われる。

システムレベル試験は、家電、医療、産業機器等を対象とした、国際規格 IEC 61000-4-2で耐性試験方法が規定されている。 人体から直接放電される静電気放電、及び人体から近接している物体への静電気放電に曝される電気・電子装置(EUT)の耐性を定量的に確認する試験で、日常の環境下(USB端子にケーブルを接続するときなど)で電子機器などが劣化や破壊しないこと確認する。試験対象はコネクター、タッチセンサー、アンテナなどを経由して外部に露出したI/O端子である。

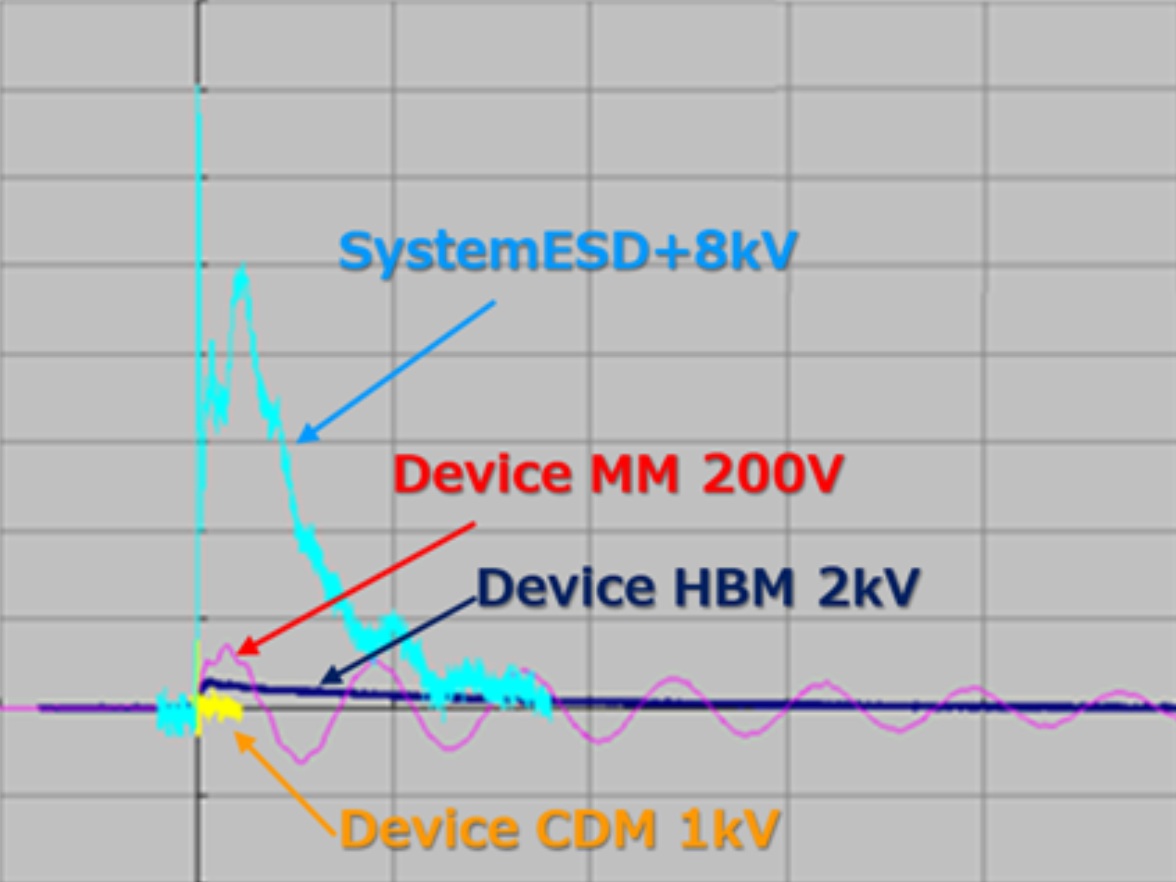

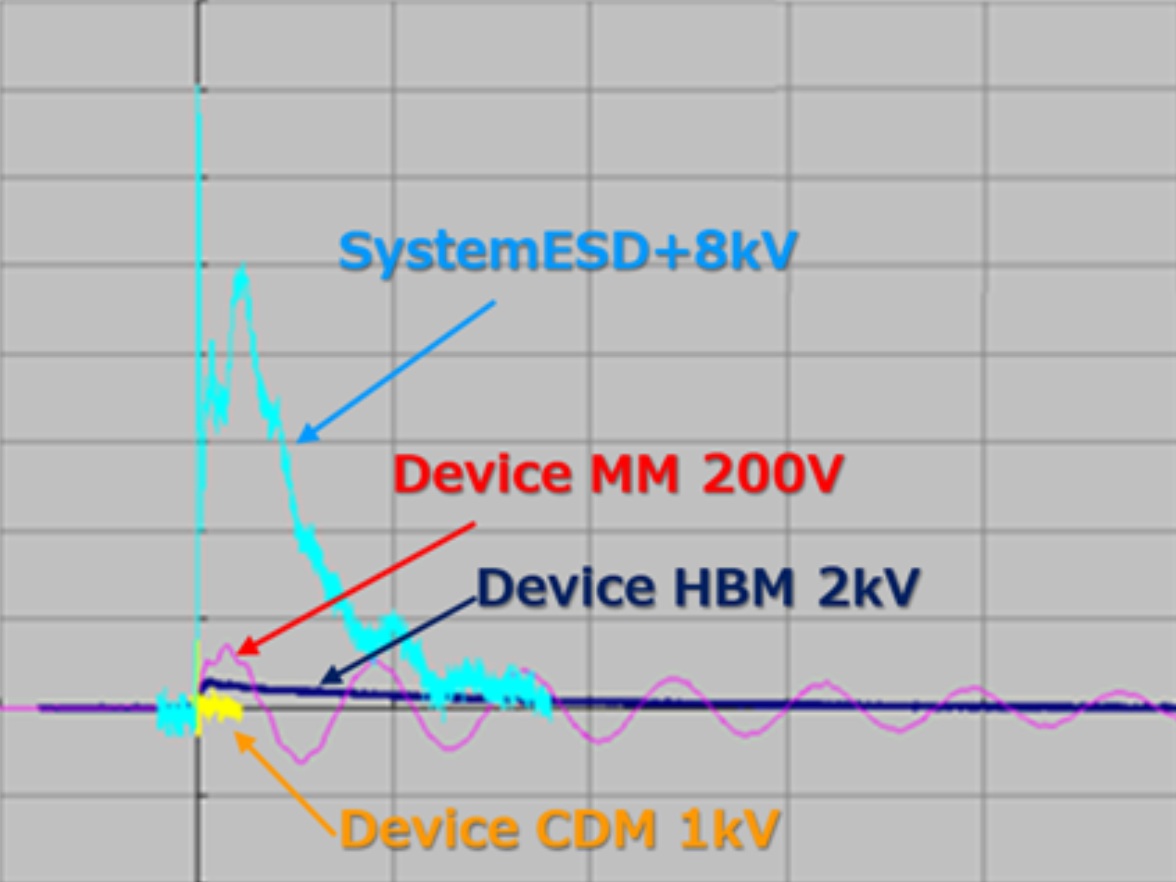

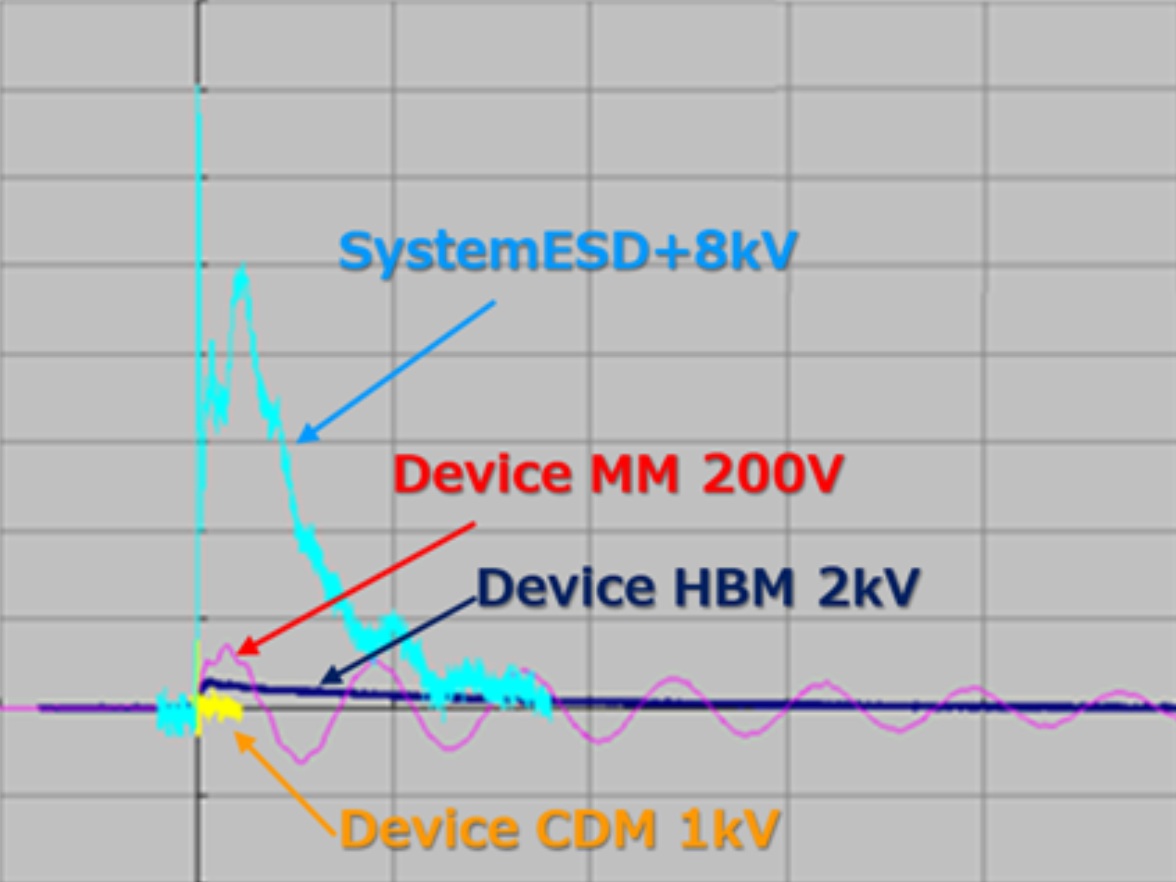

図1に示すように、デバイスレベル試験で印加されるESDを想定した試験波形よりも、システムレベル試験の方が大きなエネルギーを持つ試験波形で行われる

図1. ESDモデルの放電電流波形の比

【出典:筆者 共著の書籍『実践!電子機器・部品の信頼性評価・解析ガイドブック Part4 』日刊工業新聞社】

2. デバイスレベル試験

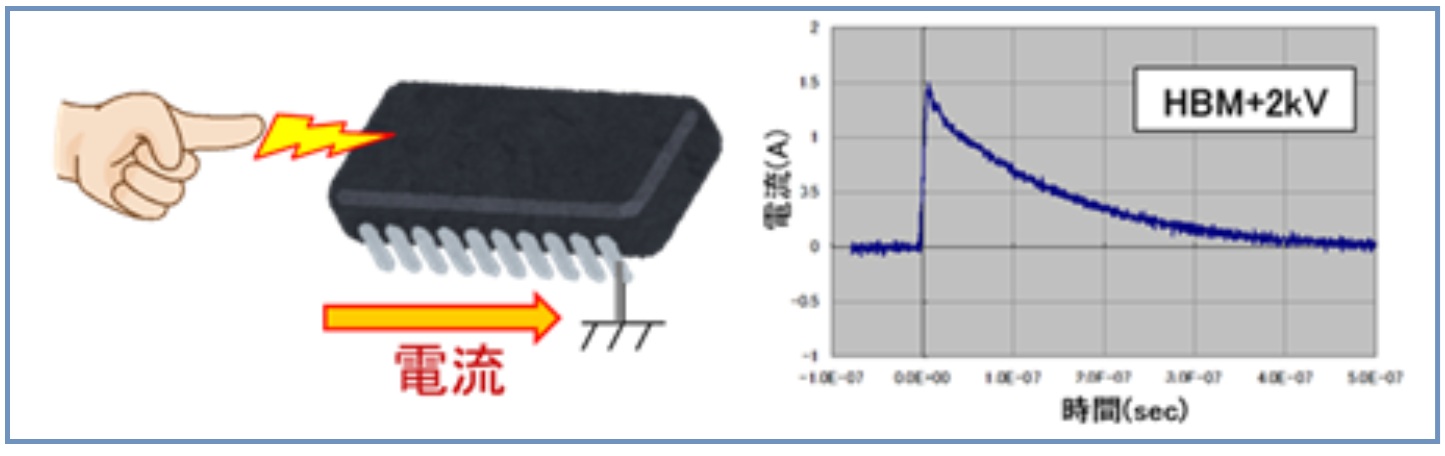

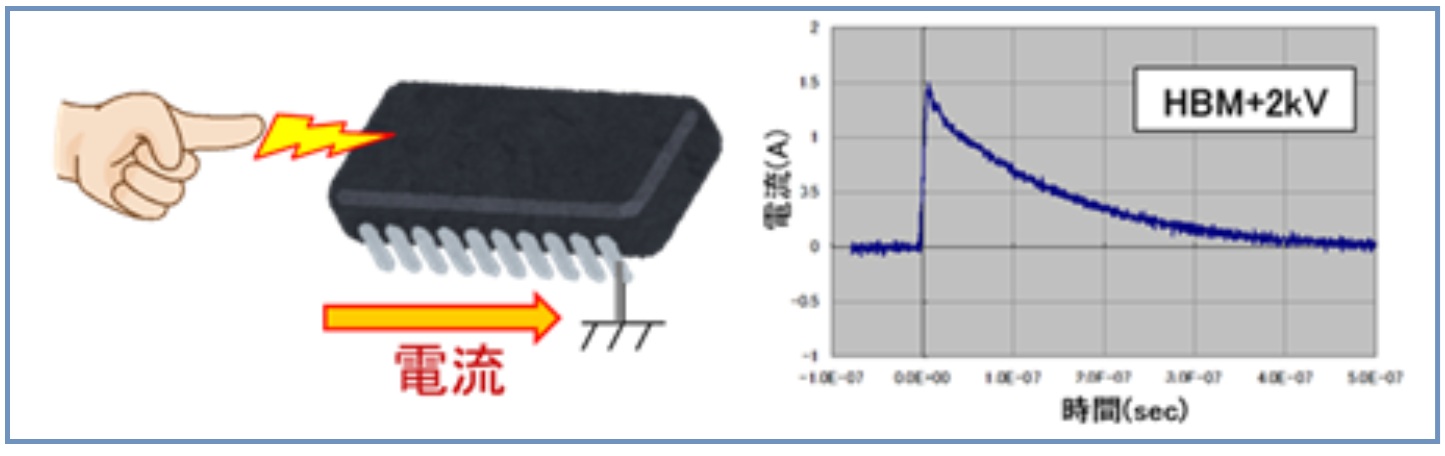

(1)人体帯電モデル(Human Body Model):人から電子部品への放電

静電気を帯びた人が電子部品に触れることで放電が起き、電子部品を破損するパターンの試験である。特に空気が乾燥した環境で顕著に見られ日常生活・製造現場問わずあらゆる場面で発生する。静電気破壊で最も多い原因がこの人体モデル(HBM)による放電である。製造現場においては、対策としてリストストラップなどで人を除電することで、部品の破損を防ぐことが出来る。

ピーク電流(1.20~1....

電子機器の高性能化に伴い、静電気放電(ESD)による故障や誤動作のリスク管理は不可欠です。製品の信頼性を確保するためには、製造段階での「デバイスレベル」と、実使用環境での「システムレベル」という異なる観点からの評価が求められます。今回は、これら二つの試験区分の定義や目的、HBMをはじめとする主要な放電モデル、および具体的な試験方法について、その違いや特徴を解説します。

1. 静電気(ESD)試験

ESD試験とは、デバイスや電子機器などが静電気放電(ESD)に対して、どの程度の耐性を持つかを判断する試験で、デバイスレベル試験とシステムレベル試験がある。これら試験の結果はデバイスや電子機器などが劣化や破壊するか、しないかで判定を行う。

デバイスレベル試験は、静電気が生じにくいように管理された電子機器工場などの製造現場で、製造時にデバイス(ICなどの部品)がESDによって劣化や破壊しないことを確認するために行われる。このテストの目的は、ICなどの被試験デバイスが、比較的小さなエネルギーのESDによって劣化または破壊されるかどうかを判断することである。Human Body Model(HBM)、Machine Model(MM)、Charged Device Model(CDM)などの試験がある。試験対象は全てのデバイスの端子で、ESDに対する保護はそれぞれのデバイスに内蔵された保護回路で行われる。

システムレベル試験は、家電、医療、産業機器等を対象とした、国際規格 IEC 61000-4-2で耐性試験方法が規定されている。 人体から直接放電される静電気放電、及び人体から近接している物体への静電気放電に曝される電気・電子装置(EUT)の耐性を定量的に確認する試験で、日常の環境下(USB端子にケーブルを接続するときなど)で電子機器などが劣化や破壊しないこと確認する。試験対象はコネクター、タッチセンサー、アンテナなどを経由して外部に露出したI/O端子である。

図1に示すように、デバイスレベル試験で印加されるESDを想定した試験波形よりも、システムレベル試験の方が大きなエネルギーを持つ試験波形で行われる

図1. ESDモデルの放電電流波形の比

【出典:筆者 共著の書籍『実践!電子機器・部品の信頼性評価・解析ガイドブック Part4 』日刊工業新聞社】

2. デバイスレベル試験

(1)人体帯電モデル(Human Body Model):人から電子部品への放電

静電気を帯びた人が電子部品に触れることで放電が起き、電子部品を破損するパターンの試験である。特に空気が乾燥した環境で顕著に見られ日常生活・製造現場問わずあらゆる場面で発生する。静電気破壊で最も多い原因がこの人体モデル(HBM)による放電である。製造現場においては、対策としてリストストラップなどで人を除電することで、部品の破損を防ぐことが出来る。

ピーク電流(1.20~1.47A)はそれほど大きくないが、放電時間(130~170ns)が長くなる。人体帯電モデル(HBM)試験で短絡条件の+2kV、ピーク電流1.33A、減衰時間150nsecで印加した放電電流波形を図2に示す。

図2. 人体帯電モデル(HBM)

【出典:筆者 共著の書籍『実践!電子機器・部品の信頼性評価・解析ガイドブック Part4 』日刊工業新聞社】

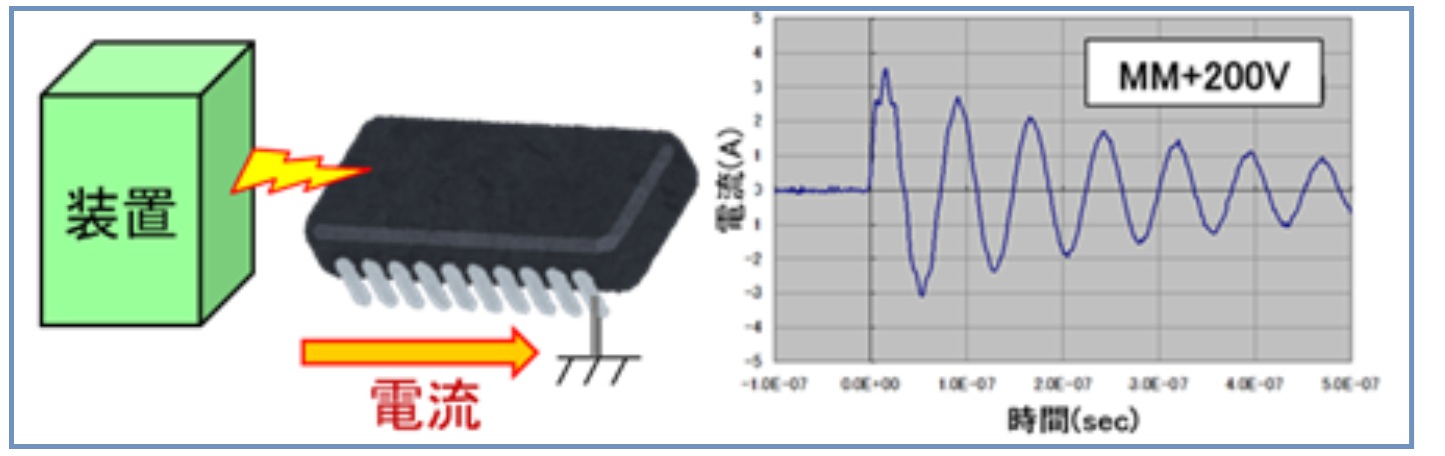

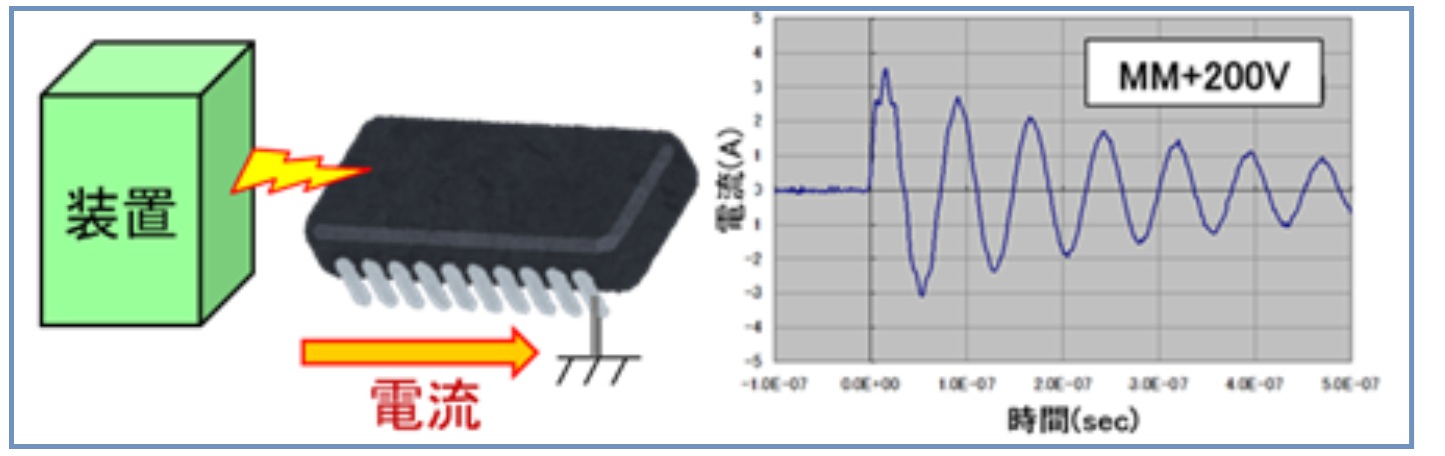

(2)マシン モデル(Machine Model):装置から電子部品への放電

静電気を帯びた装置から電子部品への放電が起き、破損するパターンの試験である。製造ライン上で静電気が発生すると、ホコリなどが付着して接点不良や塗装ムラが発生し、ワーク同士が付着して部品詰まりや成形部品の排出ミスなどを引き起こす恐れがある。対策としては、装置がアース接地されていれば防ぐことができる。

ピーク電流(3.0~4.0A)がやや大きく、放電時間も長い(数百ns)ので、熱的破壊が支配的で電界的破壊も発生することもある。 マシンモデル(MM)試験で短絡条件の+200V、ピーク電流3.3A、周期時間80nsecで印加でした放電電流波形を図3に示す。

図3. マシンモデル(MM)

【出典:筆者 共著の書籍『実践!電子機器・部品の信頼性評価・解析ガイドブック Part4 』日刊工業新聞社】

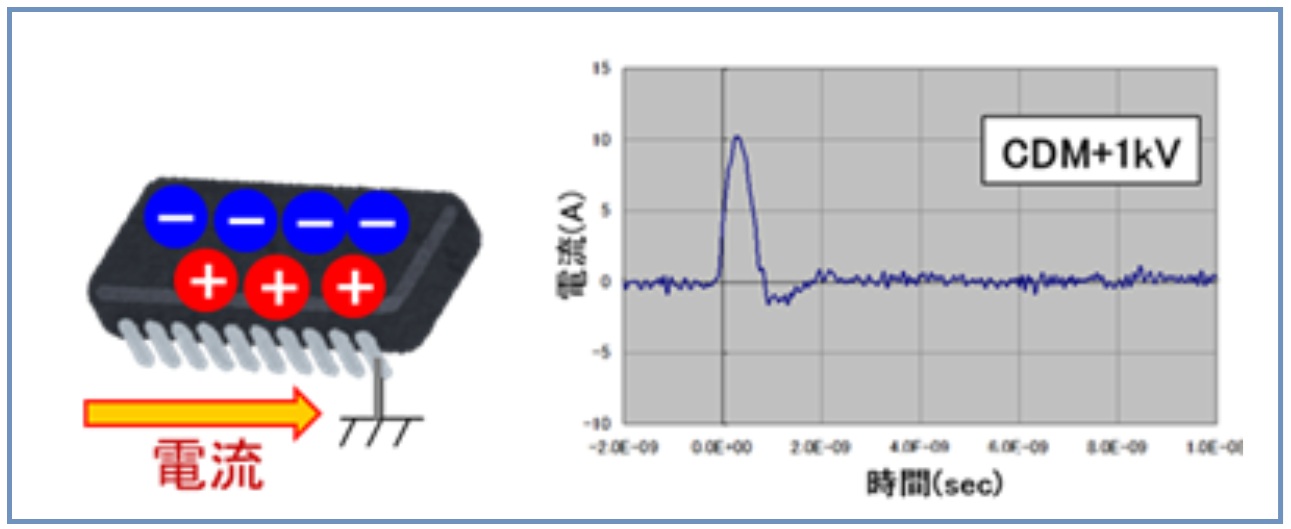

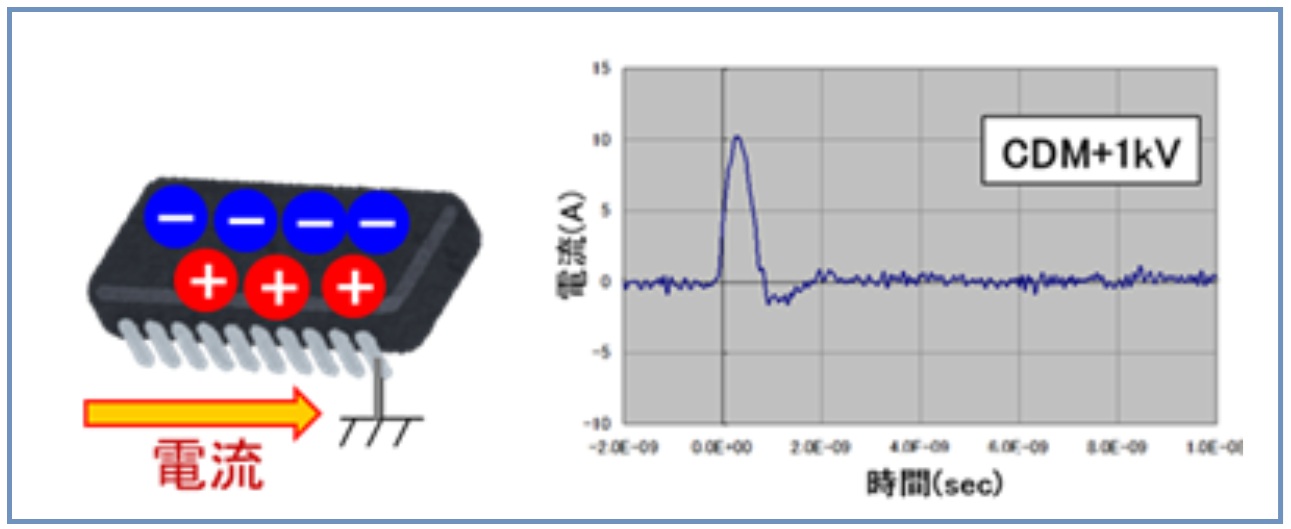

(3)デバイス帯電モデル(Charged Device Model):電子部品自体の帯電による破壊

摩擦などによって電子部品(デバイス)自体が帯電し、その状態のまま金属などの導体に触れると回路内に急激な電流が流れて静電気破壊が発生するパターンの試験である。電子部品自体の静電気をなくす必要があるため、除電器(イオナイザ)の使用が効果的である。

ピーク電流(約5.75A)が非常に大きく、放電時間約1.0ns)は非常に短いので、電界的破壊を起こしやすい。デバイス帯電モデル(CDM)試験でデバイスの特定ピン(導体設置)に+1kV、ピーク電流11.5A、パルス幅1nsecを印加した放電電流波形を図4に示す。

図4. デバイス帯電モデル(CDM)

【出典:筆者 共著の書籍『実践!電子機器・部品の信頼性評価・解析ガイドブック Part4 』日刊工業新聞社】

3. システムレベル試験

自然界で発生する静電気はすべて気中放電である。帯電した人体からの静電気放電現象を模擬するのであれば、本来は気中放電による試験が主となる。 しかし、気中放電は温度や湿度、印加極性、電極の表面状態など様々な要因により、その放電現象が安定しないため、試験の再現性に乏しい。そこでより試験再現性の高い接触放電での試験が主体となっている。なお、接触放電が行えない場合、例えば筐体が樹脂でできている場合などは気中放電にて試験を行っている。

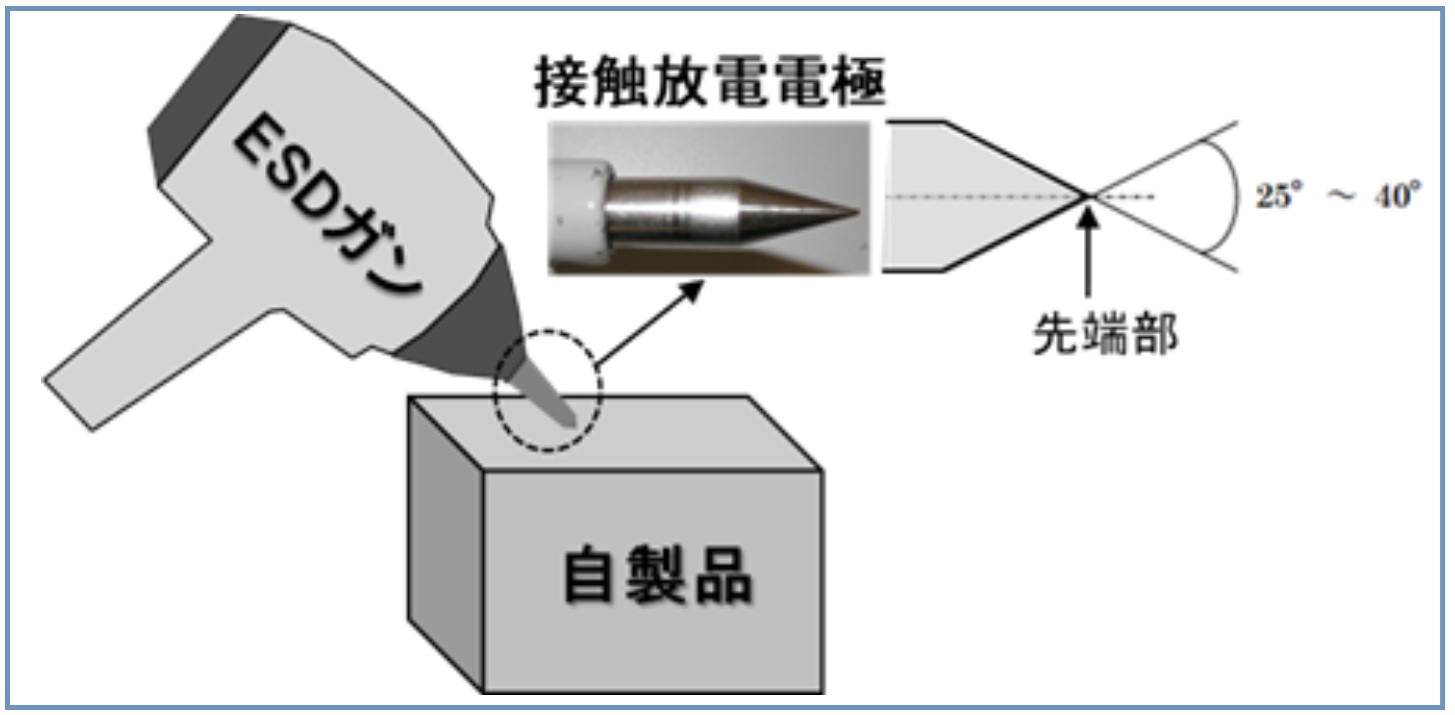

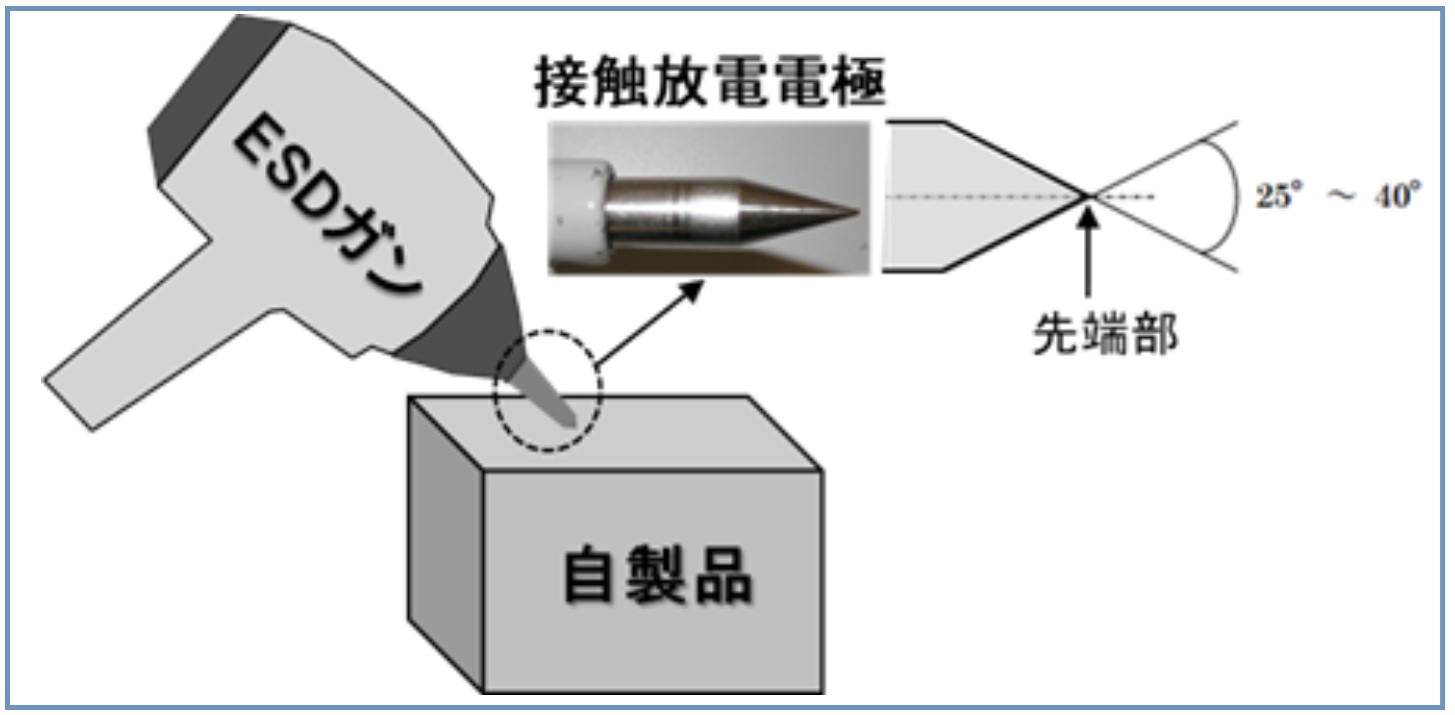

(1)自製品の導電部位にする静電気放電試験(接触・直接放電)

静電気放電試験の主体であり、気中放電より優先する試験方法である。通常使用において人体が直接触れると想定される金属部(金属筐体、金属のボタン、ネジ、コネクタ等)に対して適用する。

図5に示すように、ESD試験器の放電点を自製品の金属部に接触させた状態で、1秒間隔正負10回以上、4ヶ所以上、印加(接触放電試験)する。接触・直接放電試験は塗料やメッキなどの塗装を突き破って金属部に接触するため、先端部が尖った円錐型の電極を使用する。

図5. 接触・直接放電試験

【出典:筆者 共著の書籍『実践!電子機器・部品の信頼性評価・解析ガイドブック Part4 』日刊工業新聞社】

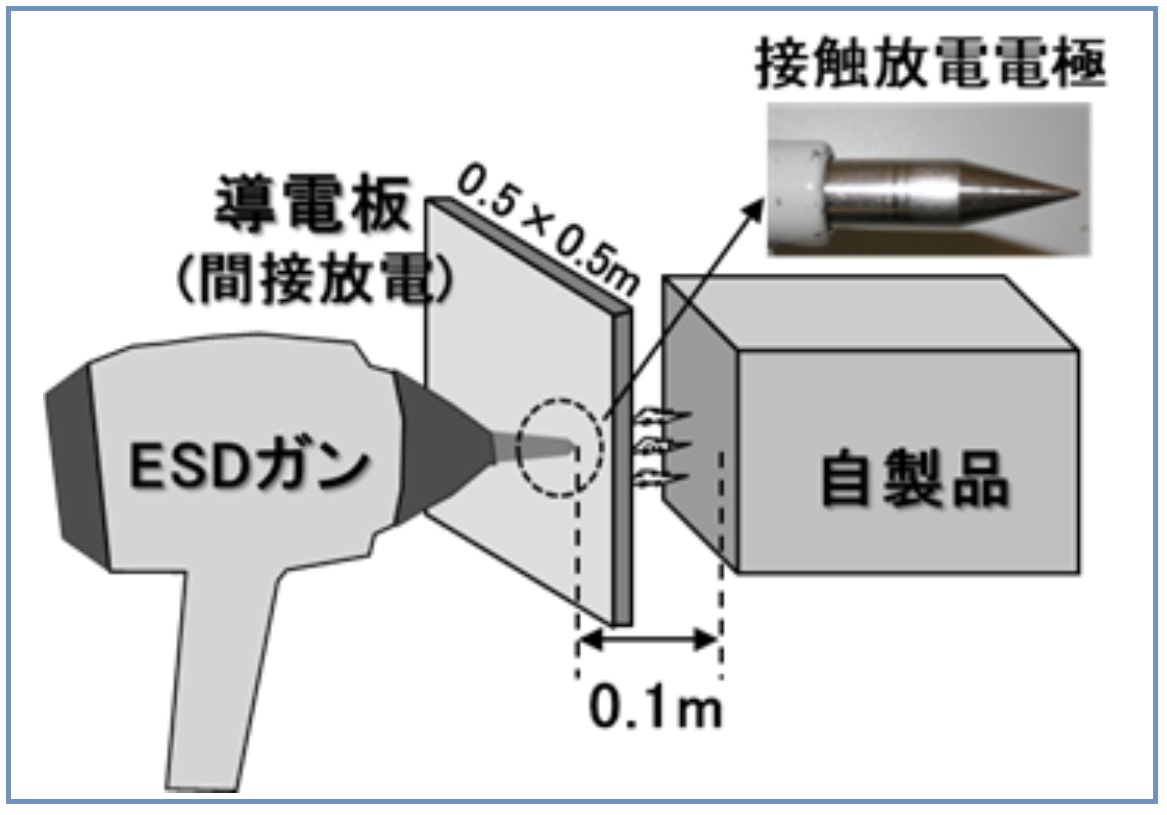

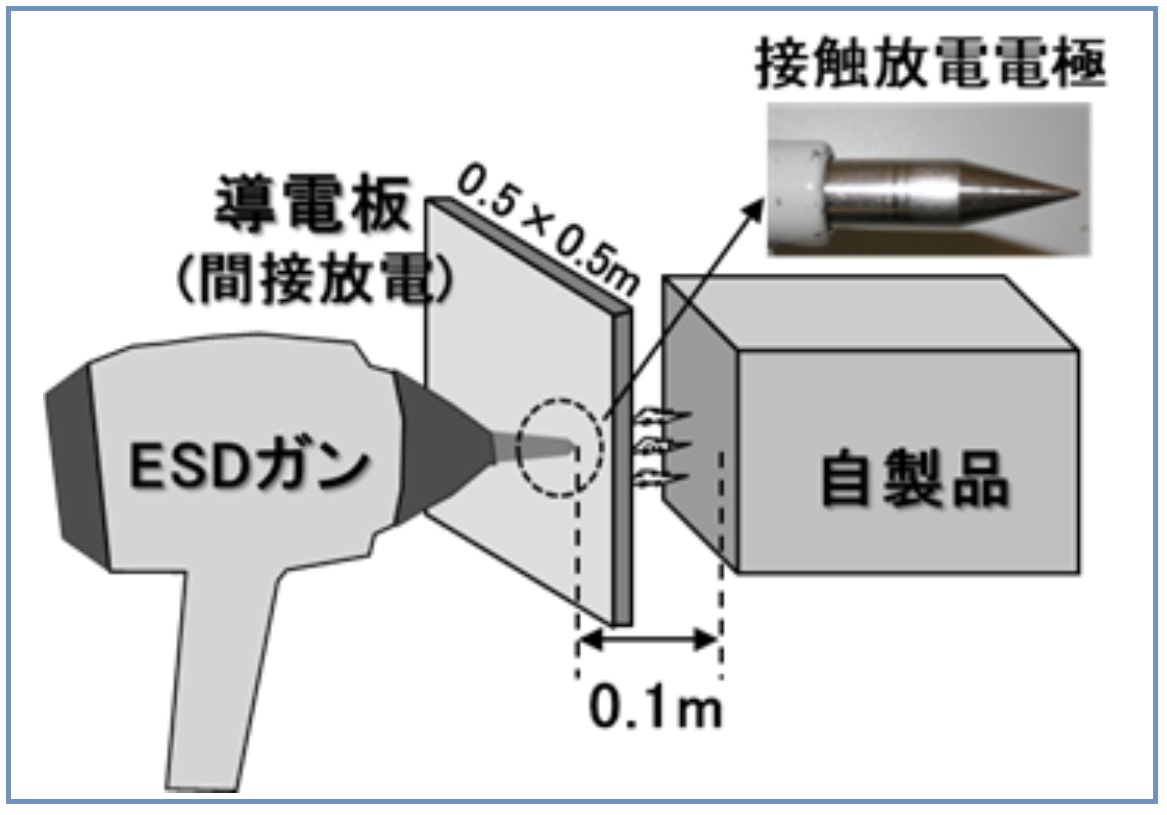

(2)自製品の近接した物体に人体からのESDが発生した状況をシミュレートする静電気放電試験(接触・間接放電)

自製品が実際に使用される環境下では、その自製品の他にも様々な物(戸棚や机、電子機器、機械 etc...)が置かれている。 間接放電は、この自製品の近傍に置かれた金属体へ人体からの静電気が放電した事を想定し、その金属体の表面を流れる放電による電磁界の輻射が自製品に対してどのような影響を与えるかを模擬した試験方法である。 実際の試験では、自製品の近傍に金属の導電板を設置し、その導電板にESDガンの電極を接触させて、静電気放電試験を行う。

図6に示すように、自製品に0.1m近接した場所に導電板(0.5×0.5m)を設置し、ESDガンを導電板に接触させて、1秒間隔 正負10回以上、印加(接触放電試験)する。 導電板に印加し間接的に印加(放射ノイズを自製品に照射)することから間接放電とも呼ばれている。接触・間接放電試験の電極は先端部が尖った円錐型の電極を使用する。

図6. 接触・間接放電試験

【出典:筆者 共著の書籍『実践!電子機器・部品の信頼性評価・解析ガイドブック Part4 』日刊工業新聞社】

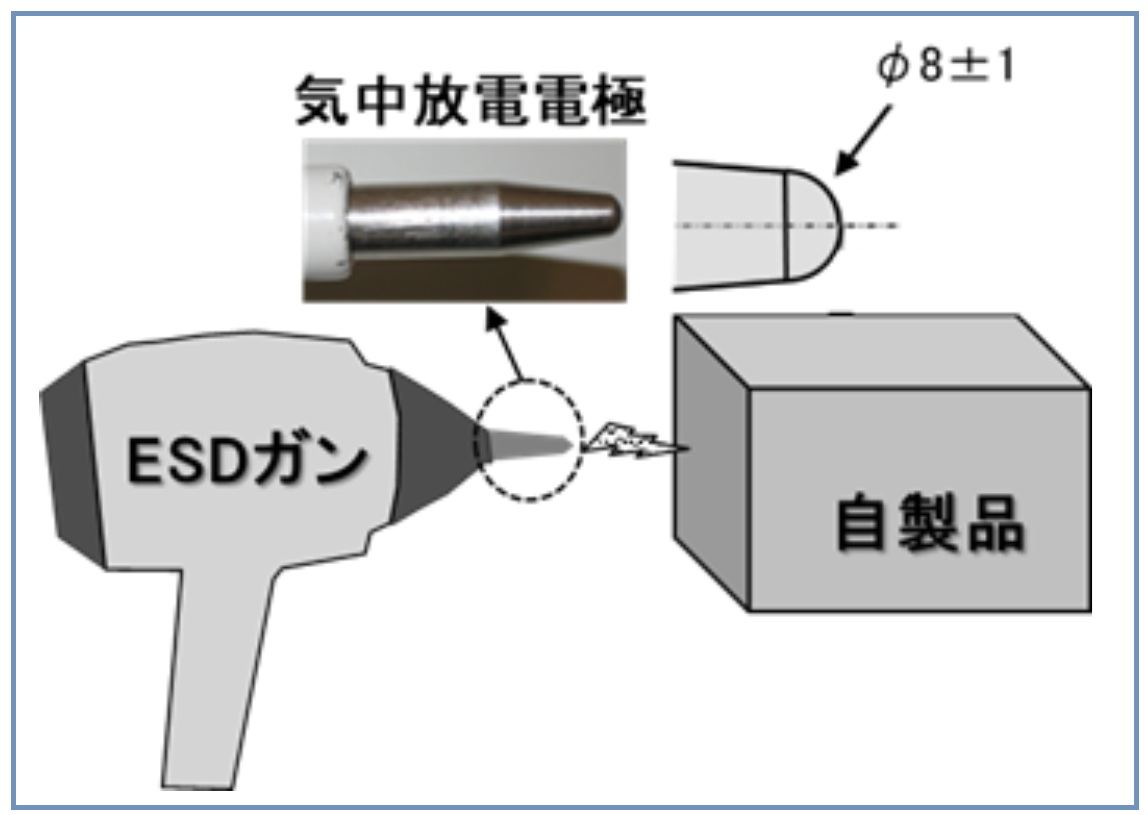

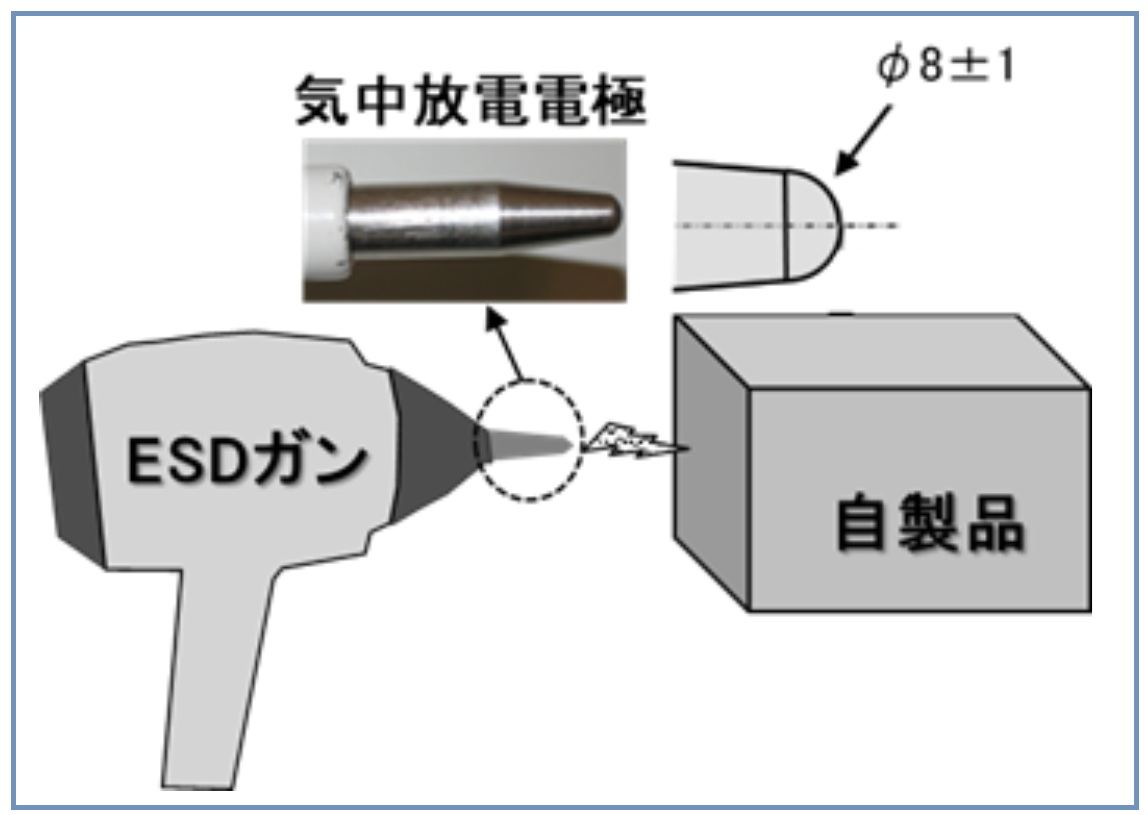

(3)自製品の非導電部位にする静電気放電試験(気中放電)

気中放電は、接触放電ができない場合、例えば筐体が樹脂で出来ている場合などに行う試験方法である。通常使用において、表示部、操作部、外装の隙間など人体が直接触れると想定される絶縁部(非金属部分)に適用する。

図7に示すように、ESD試験器の放電点に電圧がかかっている状態とし、それを自製品に徐々に近づけて火花放電が起きるようなオペレーションで、5秒以下間隔、正負各10回、印加(気中放電試験)する。接触放電試験及び気中放電試験は、自製品に対して直接印加することから直接放電とも呼ばれている。気中放電試験の電極は、電極に帯電した電荷を空気中に放出しにくくするために、先端を丸型にすることで、表面の電荷密度の集中を避けて使用している

図7. 気中放電試験

【出典:筆者 共著の書籍『実践!電子機器・部品の信頼性評価・解析ガイドブック Part4 』日刊工業新聞社】

4. まとめ

絶縁体と導体の摩擦で発生した静電気は分離後、導体の浮遊導体部に蓄積した電荷は、他の導体と接触すると静電気放電(EDS)を発生する。帯電した絶縁体は他の導体と接触しても静電気放電は発生しないが、電位誘導によりIC端子等の近接導体に電位上昇をさせた状態で、外部導体と接触すると静電気放電を発生する。

電子デバイスでは、過電圧印加による半導体の酸化膜の絶縁破壊、過電流によるIC内配線の熱的破壊などによるデバイスの故障・劣化や、静電気放電から輻射する電磁波が、電子回路へノイズとして加わり誤動作を引き起こすなどの障害の要因となる。

静電気帯電の防止には、導電性の物体に対して接地を行い、帯電した電荷を接地へ流出させることが最も簡易的な手法である。