今回は、CAD/CAMを使った3D加工において、主に仕上げ加工で使われる等高線加工と走査線加工について、同じ工具であっても、それぞれの主軸回転速度(S値)と、送り速度(F値)を別々に使い分けてますか?というテーマです。

これは、とあるCAMが等高線加工と走査線加工、同じ工具を使っていても自動で、それぞれ異なるS値とF値が設定されるのを見て、「たしかにそうだよな」と気づいてからは、クライアント企業にこの設定をするよう推奨しております。では、具体的に見ていきます。

まず今回のテーマ、等高線加工と走査線加工でのエンドミル条件の使い分けは、主に仕上げ加工を対象としております。

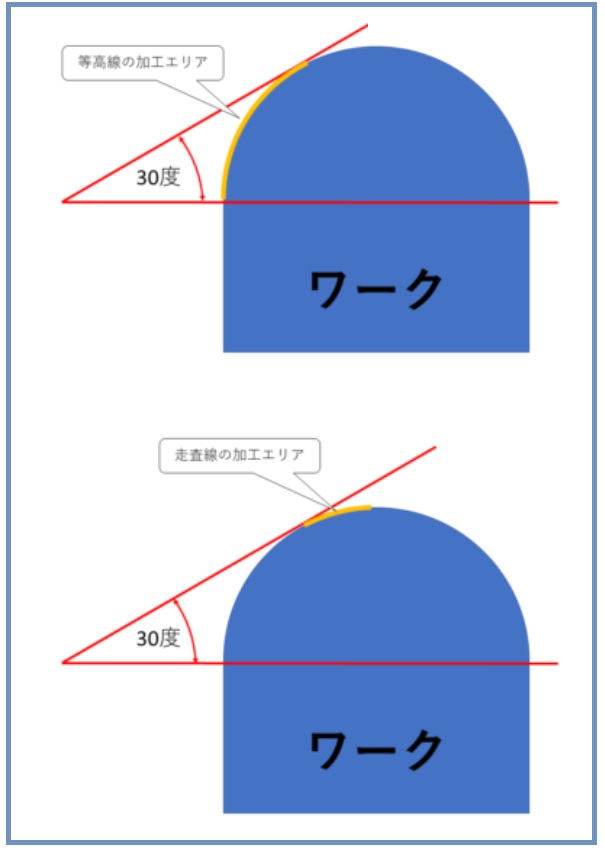

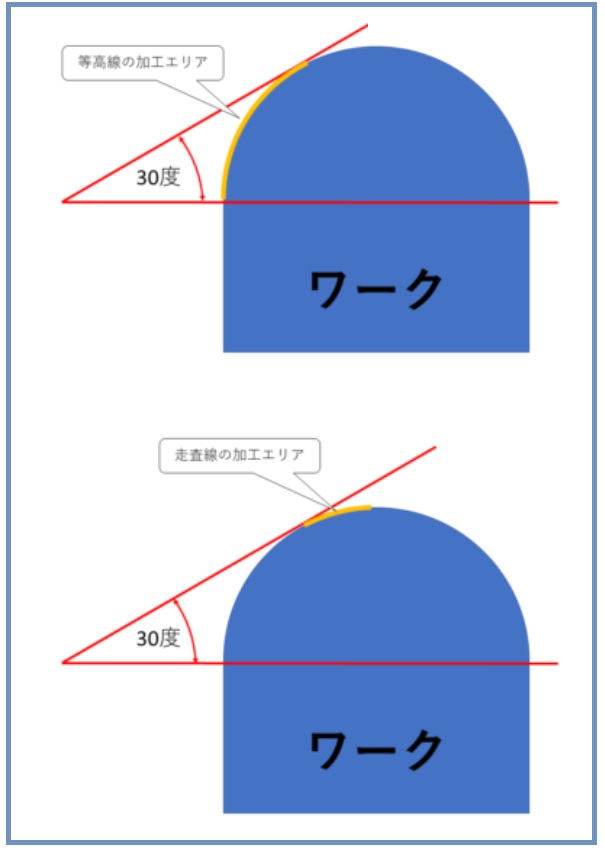

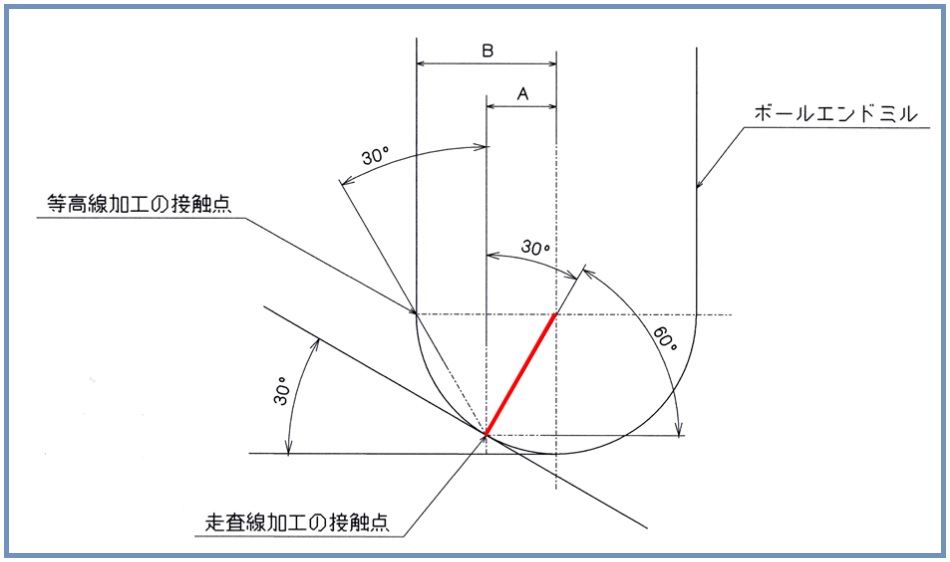

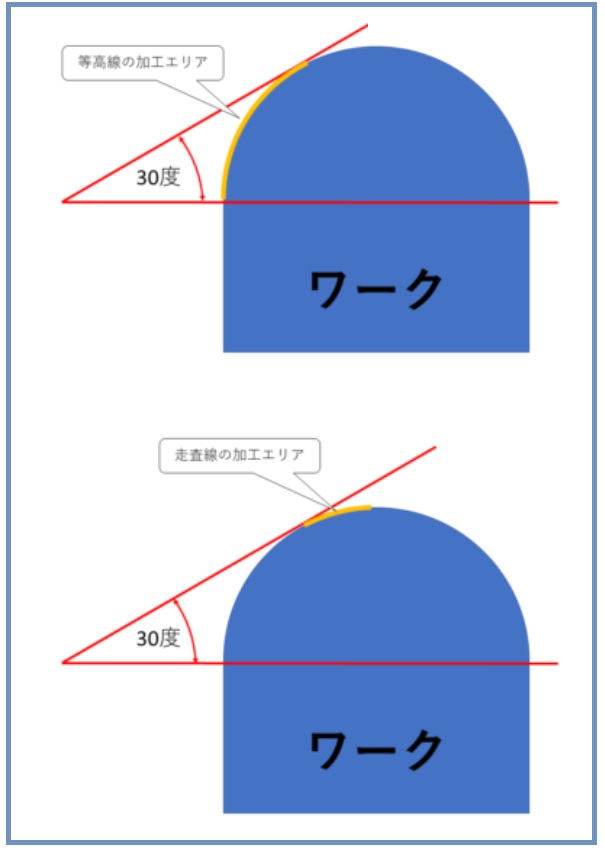

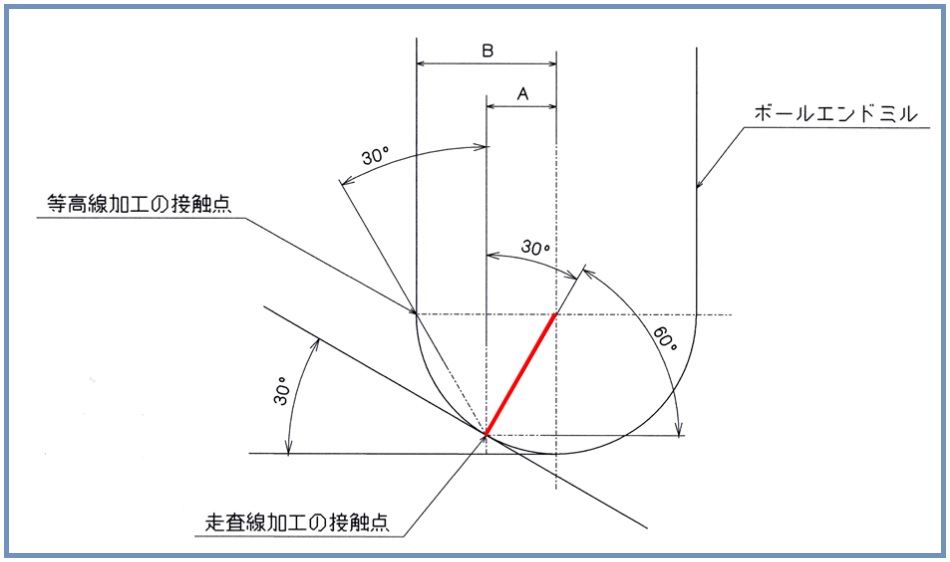

そもそも、等高線加工と走査線加工は、下図のように、加工する形状の傾斜部において、それぞれ得意とする角度エリアだけを加工するために使い分けされます。ちなみに、私は30度~40度あたりで分割するのを推奨しています。

逆に、それぞれで加工しない側の角度エリアは、次のように送りピッチに支障がでるため、通常は除外します。

- 等高線加工の場合、走査線加工で行うエリアのように角度が緩くなると、どれだけZピッチを細かくしても、加工表面を沿う送りピッチは広くなってしまうため、緩い角度エリアは走査線加工で行うことになります。

- 走査線加工の場合、等高線加工で行うエリアのように角度が立ってくると、どれだけXYピッチを細かくしても、加工表面を沿うZピッチは広くなってしまうため、立っている角度エリアは等高線加工で行うことになります。

最近のCAMは、等高線加工と走査線加工を一緒にした加工パターンも用意されていて、そういった機能を使うと、上記の1と2は気にしなくてもよくなるのですが、原則はこのように形状に応じて、それぞれの加工を使い分けします。

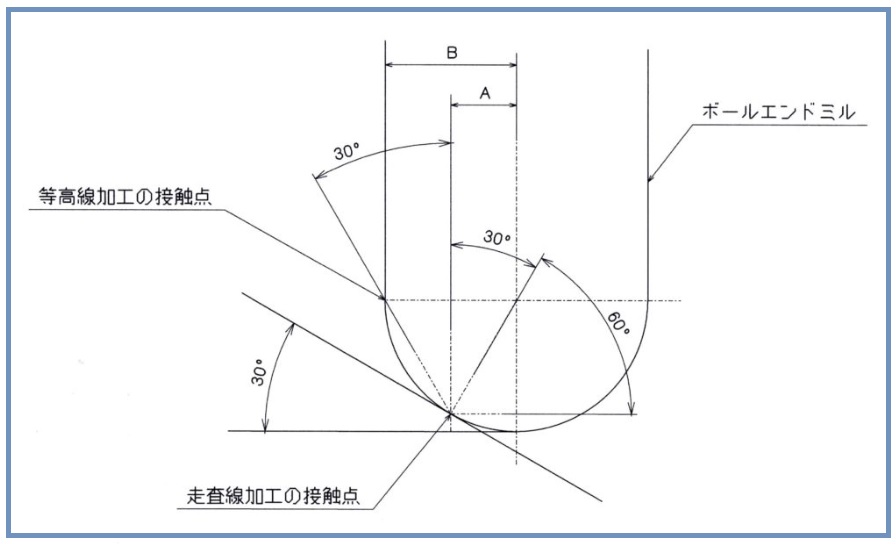

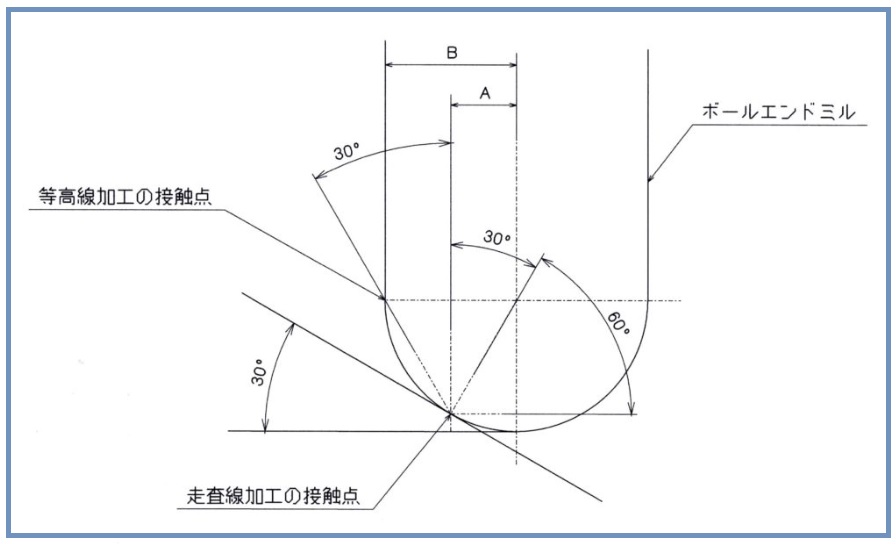

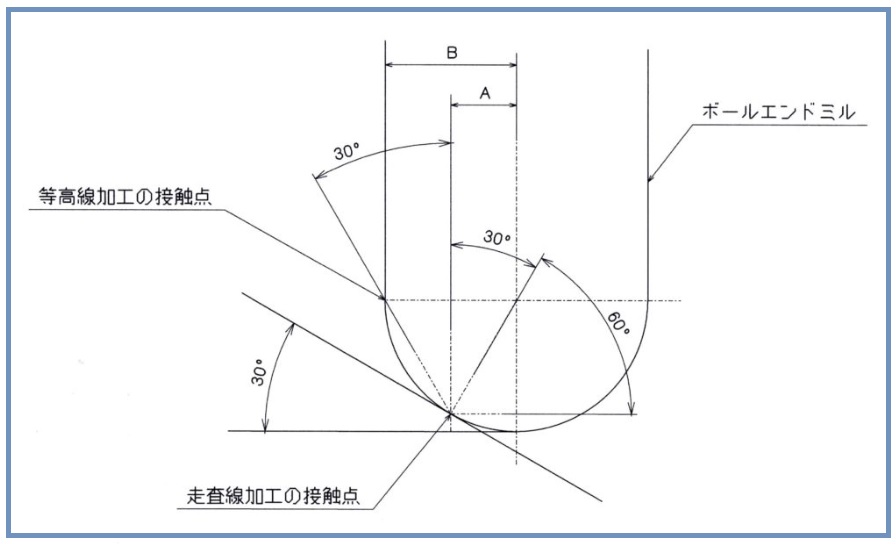

さてここから本題ですが、等高線加工と走査線加工、同じボールエンドミルを使う場合、それぞれのS値とF値は同じで良いでしょうか。実は前述したように、加工するエリアを角度で分割した場合は、下図のようにそれぞれの加工でワークに接触するボールエンドミルの箇所が異なります(図は30度で分割した例)。

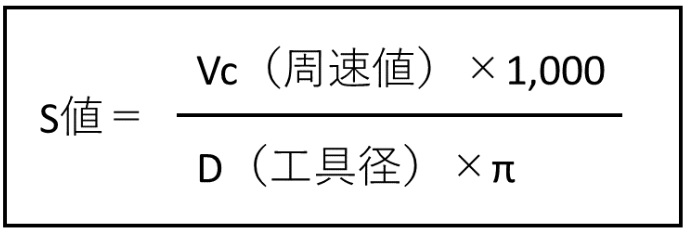

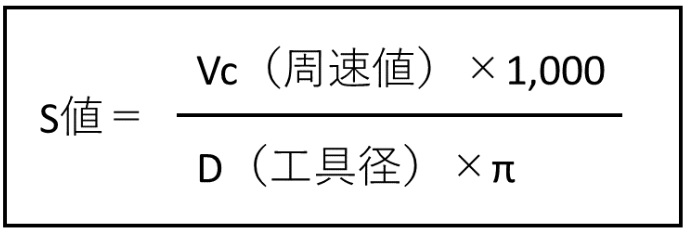

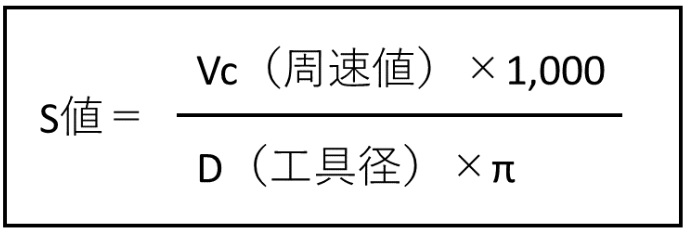

この図におけるそれぞれの接触点は、等高線加工と走査線加工、それぞれの加工において、ボールエンドミルの最外周が接触する点を表しています。等高線加工であれば、90度の立ち壁が接触する点、走査線加工であれば、最も角度が立っている30度の部位が接触する点になります。工具の加工条件であるS値は、毎分あたりの主軸の回転数であり、その数値は工具の周速値(毎分あたり可能な切削距離)から計算されます。

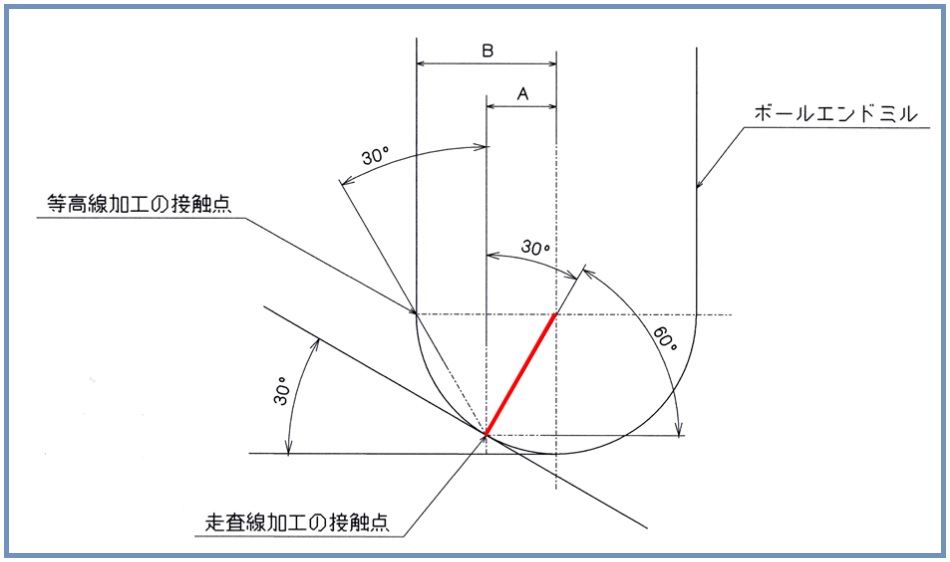

この計算によると、分母であるD(工具直径)が小さいほど、主軸の回転速さであるS値が大きくなります。したがって、前述した工具の接触点の図を見ると、等高線加工よりも、走査線加工の方が小さい直径で接触するため、等高線加工よりも走査線加工の方が速いS値で加工できるということになります。最後に、具体的な計算方法ですが、もう一度、先ほどの図を見ましょう。

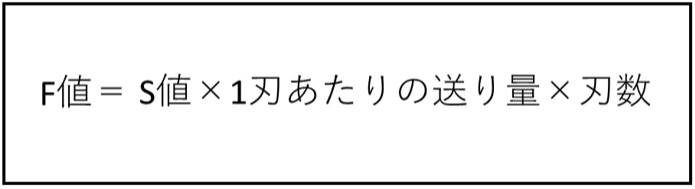

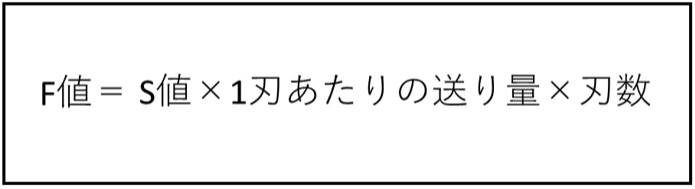

赤い線で示した長さは、ボールエンドミルの半径になります。したがってこの図から、ボールエンドミルの半径R値にSin計算をすれば、Aの長さ、つまり走査線加工で使用する工具半径値が計算できます。また、F値ですが、計算は次のようになります。

この計算式を見ると、S値が大きくなれば、比例してF値、つまり送り速度が速くなり、加工が早くなります。このことによれば、緩い角度しか加工しない走査線加工については、接触する最外周の工具径でS値を計算し、できる限り速い送り速度で加工した方が効率が上がるということになります。

そういった意味では、最近のCAMで等高線加工と走査線加工が一緒になった加工設定ができる機能があったとしても、あえて等高線加工と走査線加工を別々に分け、走査線加工を速い送り速度で加工するという意義はあると思います。

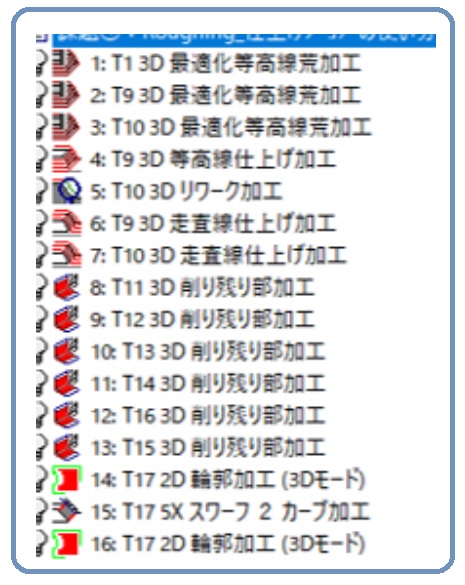

最後になりますが、私が見てきたCAMオペレーターの中で、腕の良いオペレーターは、下...