【この記事で分かること】

- 検図がなぜ「最後の砦」と呼ばれるほど重要なのかが分かる

- 見落としをなくすための具体的なチェックポイントが学べる

- 効果的な検図を行うための「7つの手順」が身につく

- 個人の「検図力」を高め、組織に検図文化を根付かせる方法が分かる

製品開発や建設プロジェクトにおいて、たった1本の線の引き忘れ、たった1つの数字の間違い。設計図面における些細なミスが、後に数百万単位の損失や、製品リコールに繋がることをご存知でしょうか。どんなに熟練した設計者でもヒューマンエラーは避けられません。その「万が一」を「ゼロ」に近づけ、後工程のトラブルを未然に防ぐ最後の砦こそが「検図」です。これは単なる間違い探しではありません。今回は、検図の真の価値と、その「検図力」を高めるための実践的なアプローチを解説します。

1. 「検図」の重要性、品質と信頼を築く基盤

検図は、製品や構造物の品質、安全性、そして信頼性を確保するための要です。設計段階での小さな見落としや誤りが、後工程に進むにつれて大きな問題へと膨らみ、最終的には莫大な手戻り費用、納期の遅延、さらには企業の信用失墜に繋がりかねません。検図は、こうしたリスクを未然に摘み取り、プロジェクトを円滑に進めるための「最後の砦」としての役割を担います。

(1)品質向上への貢献

検図の最大の目的は、設計品質の向上にあります。設計図面は、製造、施工、検査、メンテナンスといった全ての工程の指示書となるため、その内容が正確でなければ、品質の高い製品は生まれません。検図によって、寸法、公差、材料、加工方法、組立順序などのあらゆる要素が適切であるかを確認し、不適合品が発生するリスクを低減します。特に、設計意図が明確に伝わっているか、製造性や組立性が考慮されているかといった点は、図面単体では見えにくい品質課題を発見する上で重要です。

(2)コスト削減と納期短縮

設計段階での修正は、製造や施工が開始された後の変更に比べて、はるかに少ないコストで済みます。これは一般的に「1:10:100の法則」として知られています。企画・設計段階での変更コストを「1」とすると、試作段階では「10倍」、量産準備段階では「100倍」ものコストがかかると言われています。検図は、このコストが最も安い「1」の段階で問題を解決するための、極めて費用対効果の高い投資なのです。

(3)安全性の確保

特に建築物や機械装置など、人命に関わる製品においては、設計の安全性が最優先されます。検図は、構造計算の妥当性、安全基準への適合性、非常時の機能確保など、安全に関わるあらゆる側面を厳しくチェックする機会を提供します。万が一、設計ミスが原因で事故が発生すれば、企業の社会的責任が問われるだけでなく、甚大な被害をもたらす可能性があります。検図は、このような最悪の事態を防ぐための、不可欠なセーフティネットとして機能します。

(4)法規制・規格遵守

多くの製品やプロジェクトは、特定の法規制や業界標準、国際規格に準拠する必要があります。これらへの適合は、製品の市場投入やプロジェクトの承認を得る上で絶対条件です。検図のプロセスに、これらの規制や規格への適合性チェックを組み込むことで、後からの指摘による手戻りや、最悪の場合、製品の回収といった事態を防ぐことができます。専門知識を持つ検図者が、最新の規制情報を基に確認することで、コンプライアンスリスクを低減します。

(5)技術伝承と人材育成

検図は、単に間違いを見つけるだけでなく、設計者のスキルアップにも繋がります。検図者からのフィードバックは、設計者が自身の設計プロセスや知識の不足を認識し、改善する良い機会となります。また、ベテランの検図者が若手に指導することで、長年の経験で培われた知識やノウハウが次世代へと伝承され、組織全体の技術力向上に寄与します。検図は、組織内の知識共有と人材育成のための重要なプラットフォームとも言えるでしょう。

(6)顧客満足度の向上と信頼構築

最終的に、品質の高い製品やサービスを提供することは、顧客満足度を高め、企業への信頼を築く上で不可欠です。検図によって、設計段階で品質を徹底的に追求することで、顧客の期待を超える製品を提供し、長期的なビジネス関係を構築することができます。顧客からの信頼は、企業のブランド価値を高め、持続的な成長を支える基盤となります。

2. 「検図」の基本手順、体系的なアプローチ

効果的な検図を行うためには、体系的かつ段階的なアプローチが不可欠です。場当たり的なチェックでは見落としが発生しやすく、その効果は半減してしまいます。ここでは、一般的な検図の基本手順を解説し、それぞれの段階でのポイントを明確にします。

【 検図の基本フロー 】

[ 計画策定 ] → [ 資料準備 ] → [ 初期レビュー ] →

[ 詳細レビュー ] → [ 指摘と記録 ] → [ 修正 ] → [ 再確認 ] → [ 承認 ]

(1)検図計画の策定

検図を開始する前に、まず検図の範囲、目的、担当者、スケジュール、使用するチェックリストなどを明確にする計画を立てます。

- 目的の明確化・・・ 何を重点的にチェックするのか(例:安全性、製造性、コスト、法規制適合性など)。

- 範囲の決定・・・・ 検図の対象となる図面や文書の範囲を特定します。関連する仕様書、計算書、過去の類似案件のデータなども含めるか検討します。

- 担当者の選定・・・ 誰が検図を行うかを決定します。設計者本人以外の第三者(経験豊富な設計者、品質管理担当者、製造部門の担当者など)が望ましいです。複数の視点を取り入れるために、複数人での検図も有効です。

- スケジュールの設定・・・・ 検図に十分な時間を確保し、プロジェクト全体のスケジュールに組み込みます。

- チェックリストの準備・・・ 検図の効率と網羅性を高めるために、事前にチェックリストを用意します。これは、過去の不具合事例や標準的な確認項目をまとめたものが有効です。

(2)資料の準備と共有

検図に必要な全ての資料を準備し、検図担当者間で共有します。

- 対象図面・・・ 最新版の設計図面(製品図、組立図、部品図など)。

- 関連資料・・・ 設計仕様書、要求事項、計算書、過去の類似製品のデータ、標準部品リスト、法規制・規格文書など。

- 変更履歴・・・ 図面の変更履歴や、過去の検図で指摘された事項とその対応状況。

- 共有方法・・・ 電子データでの共有が一般的ですが、必要に応じて紙媒体での準備も検討します。全ての関係者が最新の情報を参照できる環境を整えることが重要です。

(3)初期レビュー(全体像の把握)

詳細なチェックに入る前に、まずは図面全体の構成や設計意図、主要な機能などを把握するための初期レビューを行います。

- 設計意図の理解・・・ 設計者が何を意図してこの設計を行ったのかを理解します。設計者からの説明を受ける機会を設けることも有効です。

- 全体構造の確認・・・ 各図面がどのように関連しているか、全体のシステムの中でどのような位置づけにあるかを確認します。

- 主要寸法の確認・・・ 主要な寸法や公差が、要求仕様に対して妥当であるか大まかに確認します。

- 矛盾点の発見・・・・ 図面間や資...

【この記事で分かること】

- 検図がなぜ「最後の砦」と呼ばれるほど重要なのかが分かる

- 見落としをなくすための具体的なチェックポイントが学べる

- 効果的な検図を行うための「7つの手順」が身につく

- 個人の「検図力」を高め、組織に検図文化を根付かせる方法が分かる

製品開発や建設プロジェクトにおいて、たった1本の線の引き忘れ、たった1つの数字の間違い。設計図面における些細なミスが、後に数百万単位の損失や、製品リコールに繋がることをご存知でしょうか。どんなに熟練した設計者でもヒューマンエラーは避けられません。その「万が一」を「ゼロ」に近づけ、後工程のトラブルを未然に防ぐ最後の砦こそが「検図」です。これは単なる間違い探しではありません。今回は、検図の真の価値と、その「検図力」を高めるための実践的なアプローチを解説します。

1. 「検図」の重要性、品質と信頼を築く基盤

検図は、製品や構造物の品質、安全性、そして信頼性を確保するための要です。設計段階での小さな見落としや誤りが、後工程に進むにつれて大きな問題へと膨らみ、最終的には莫大な手戻り費用、納期の遅延、さらには企業の信用失墜に繋がりかねません。検図は、こうしたリスクを未然に摘み取り、プロジェクトを円滑に進めるための「最後の砦」としての役割を担います。

(1)品質向上への貢献

検図の最大の目的は、設計品質の向上にあります。設計図面は、製造、施工、検査、メンテナンスといった全ての工程の指示書となるため、その内容が正確でなければ、品質の高い製品は生まれません。検図によって、寸法、公差、材料、加工方法、組立順序などのあらゆる要素が適切であるかを確認し、不適合品が発生するリスクを低減します。特に、設計意図が明確に伝わっているか、製造性や組立性が考慮されているかといった点は、図面単体では見えにくい品質課題を発見する上で重要です。

(2)コスト削減と納期短縮

設計段階での修正は、製造や施工が開始された後の変更に比べて、はるかに少ないコストで済みます。これは一般的に「1:10:100の法則」として知られています。企画・設計段階での変更コストを「1」とすると、試作段階では「10倍」、量産準備段階では「100倍」ものコストがかかると言われています。検図は、このコストが最も安い「1」の段階で問題を解決するための、極めて費用対効果の高い投資なのです。

(3)安全性の確保

特に建築物や機械装置など、人命に関わる製品においては、設計の安全性が最優先されます。検図は、構造計算の妥当性、安全基準への適合性、非常時の機能確保など、安全に関わるあらゆる側面を厳しくチェックする機会を提供します。万が一、設計ミスが原因で事故が発生すれば、企業の社会的責任が問われるだけでなく、甚大な被害をもたらす可能性があります。検図は、このような最悪の事態を防ぐための、不可欠なセーフティネットとして機能します。

(4)法規制・規格遵守

多くの製品やプロジェクトは、特定の法規制や業界標準、国際規格に準拠する必要があります。これらへの適合は、製品の市場投入やプロジェクトの承認を得る上で絶対条件です。検図のプロセスに、これらの規制や規格への適合性チェックを組み込むことで、後からの指摘による手戻りや、最悪の場合、製品の回収といった事態を防ぐことができます。専門知識を持つ検図者が、最新の規制情報を基に確認することで、コンプライアンスリスクを低減します。

(5)技術伝承と人材育成

検図は、単に間違いを見つけるだけでなく、設計者のスキルアップにも繋がります。検図者からのフィードバックは、設計者が自身の設計プロセスや知識の不足を認識し、改善する良い機会となります。また、ベテランの検図者が若手に指導することで、長年の経験で培われた知識やノウハウが次世代へと伝承され、組織全体の技術力向上に寄与します。検図は、組織内の知識共有と人材育成のための重要なプラットフォームとも言えるでしょう。

(6)顧客満足度の向上と信頼構築

最終的に、品質の高い製品やサービスを提供することは、顧客満足度を高め、企業への信頼を築く上で不可欠です。検図によって、設計段階で品質を徹底的に追求することで、顧客の期待を超える製品を提供し、長期的なビジネス関係を構築することができます。顧客からの信頼は、企業のブランド価値を高め、持続的な成長を支える基盤となります。

2. 「検図」の基本手順、体系的なアプローチ

効果的な検図を行うためには、体系的かつ段階的なアプローチが不可欠です。場当たり的なチェックでは見落としが発生しやすく、その効果は半減してしまいます。ここでは、一般的な検図の基本手順を解説し、それぞれの段階でのポイントを明確にします。

【 検図の基本フロー 】

[ 計画策定 ] → [ 資料準備 ] → [ 初期レビュー ] →

[ 詳細レビュー ] → [ 指摘と記録 ] → [ 修正 ] → [ 再確認 ] → [ 承認 ]

(1)検図計画の策定

検図を開始する前に、まず検図の範囲、目的、担当者、スケジュール、使用するチェックリストなどを明確にする計画を立てます。

- 目的の明確化・・・ 何を重点的にチェックするのか(例:安全性、製造性、コスト、法規制適合性など)。

- 範囲の決定・・・・ 検図の対象となる図面や文書の範囲を特定します。関連する仕様書、計算書、過去の類似案件のデータなども含めるか検討します。

- 担当者の選定・・・ 誰が検図を行うかを決定します。設計者本人以外の第三者(経験豊富な設計者、品質管理担当者、製造部門の担当者など)が望ましいです。複数の視点を取り入れるために、複数人での検図も有効です。

- スケジュールの設定・・・・ 検図に十分な時間を確保し、プロジェクト全体のスケジュールに組み込みます。

- チェックリストの準備・・・ 検図の効率と網羅性を高めるために、事前にチェックリストを用意します。これは、過去の不具合事例や標準的な確認項目をまとめたものが有効です。

(2)資料の準備と共有

検図に必要な全ての資料を準備し、検図担当者間で共有します。

- 対象図面・・・ 最新版の設計図面(製品図、組立図、部品図など)。

- 関連資料・・・ 設計仕様書、要求事項、計算書、過去の類似製品のデータ、標準部品リスト、法規制・規格文書など。

- 変更履歴・・・ 図面の変更履歴や、過去の検図で指摘された事項とその対応状況。

- 共有方法・・・ 電子データでの共有が一般的ですが、必要に応じて紙媒体での準備も検討します。全ての関係者が最新の情報を参照できる環境を整えることが重要です。

(3)初期レビュー(全体像の把握)

詳細なチェックに入る前に、まずは図面全体の構成や設計意図、主要な機能などを把握するための初期レビューを行います。

- 設計意図の理解・・・ 設計者が何を意図してこの設計を行ったのかを理解します。設計者からの説明を受ける機会を設けることも有効です。

- 全体構造の確認・・・ 各図面がどのように関連しているか、全体のシステムの中でどのような位置づけにあるかを確認します。

- 主要寸法の確認・・・ 主要な寸法や公差が、要求仕様に対して妥当であるか大まかに確認します。

- 矛盾点の発見・・・・ 図面間や資料間で矛盾がないか、大局的な視点で確認します。例えば、組立図と部品図で部品の形状が異なっていないかなど。

(4)詳細レビュー(項目別チェック)

チェックリストや専門知識に基づき、図面の各項目を詳細に確認します。この段階が検図の核心となります。

- 寸法・公差・・・・・ 全ての寸法が適切に記入されているか、公差が機能要求を満たしつつ製造可能な範囲であるか。

- 幾何公差・・・・・・ 形状、姿勢、位置などの幾何公差が適切に指示されているか。

- 材料・熱処理・表面処理・・・ 指定された材料が機能、強度、環境条件に適しているか。熱処理や表面処理の指示が明確で適切か。

- 加工方法・組立方法・・・・・ 図面から加工方法や組立方法が明確に読み取れるか、製造現場での実現可能性はどうか。

- 部品リスト・部品番号・・・・ 部品リストと図面上の部品番号が一致しているか、漏れや重複がないか。

- 標準部品・市販品・・・・・・ 標準部品や市販品の選定が適切か、入手性はどうか。

- 安全・環境配慮・・・・・・・ 安全基準、環境規制に適合しているか。危険箇所への配慮はされているか。

- 法規制・規格適合・・・・・・ 関連する法規制や業界規格に準拠しているか。

- 図面表現のルール・・・・・・ 図面記号、線種、文字サイズなどが適切で、社内ルールやJIS/ISOなどの規格に準拠しているか。

(5) 指摘事項の記録と共有

発見された不備や疑問点、改善提案などを明確に記録し、設計者にフィードバックします。

- 記録方法・・・・・・・ 指摘事項を、図面の該当箇所と具体的な内容、指摘理由、推奨される修正案などを添えて記録します。検図報告書や指摘リストとしてまとめるのが一般的です。

- 優先順位付け・・・・・ 指摘事項の重要度や緊急度に応じて優先順位をつけます。

- フィードバック・・・・ 設計者に対して、指摘事項を丁寧に説明し、理解を促します。一方的な指摘ではなく、建設的な議論を通じて最適な解決策を見つける姿勢が重要です。

(6)修正と再確認

設計者は指摘事項に基づいて図面を修正し、検図者はその修正内容が適切に行われたかを再確認します。

- 設計者の修正・・・・・ 設計者は検図からのフィードバックに基づき、図面を修正します。

- 検図者の再確認・・・・ 修正された図面を再度確認し、指摘事項が適切に反映されているか、また新たな問題が発生していないかをチェックします。必要に応じて、再度検図プロセスを繰り返します。

(7)検図の完了と承認

全ての指摘事項が解決され、図面が最終的に承認されることで検図プロセスは完了します。

- 最終承認・・・・・ 検図者や関係部門の責任者が、図面が使用可能であることを承認します。

- 履歴の管理・・・・ 検図の記録、指摘事項、修正履歴などを適切に管理し、将来の参照やトラブル発生時の原因究明に役立てます。

この体系的な手順を踏むことで、検図の質を高め、設計の信頼性を飛躍的に向上させることができます。

3. 「検図」を行うチェックポイント、見落としを防ぐ視点

検図の成否は、いかに多角的な視点から図面をチェックできるかにかかっています。単に寸法が合っているかを見るだけでなく、その設計が本当に意図通りに機能し、製造され、そして安全に使用できるかを想像しながら確認することが重要です。ここでは、検図を行う上で特に注意すべきチェックポイントと、見落としを防ぐための視点を紹介します。

(1)設計意図と機能の確認

- 要求仕様との整合性・・・ 設計図面が、顧客やプロジェクトの要求仕様、性能目標を正確に満たしているか。

- 機能実現性・・・・・・・ 図面通りに製作された場合、製品が意図された機能を果たすことができるか。動作原理や機構が正しく表現されているか。

- 目的の理解・・・・・・・ 設計の背景にある目的や制約条件を理解し、それらが設計に反映されているか。

(2)寸法・公差・幾何公差の確認

- 寸法の妥当性・・・・・ 全ての必要な寸法が記入されているか。過不足はないか。また、寸法値が機能上、製造上の要求を満たしているか。

- 公差の適切性・・・・・ 寸法公差が機能要件を満たしつつ、製造可能な範囲に設定されているか。過剰な精度要求はコスト増に繋がるため注意。

- 幾何公差の明確性・・・ 形状、姿勢、位置、振れなどの幾何公差が、機能上重要な箇所に適切に指示されているか。指示方法がJIS/ISOなどの規格に準拠しているか。

- 累積公差の検討・・・ 複数の部品が組み合わさる場合、それぞれの公差が累積して全体として機能に影響を与えないか。公差解析が必要な場合もある。

(3)材料・加工・表面処理の確認

- 材料の選定・・・・・ 指定された材料が、強度、耐熱性、耐食性、耐摩耗性、コスト、入手性などの観点から適切か。環境規制(RoHSなど)への適合はどうか。

- 加工方法の指示・・・ 加工方法(切削、溶接、鋳造、プレスなど)が明確に指示されているか。その加工方法が現実的で、コスト効率が良いか。

- 表面処理・熱処理・・ 表面処理(メッキ、塗装など)や熱処理(焼き入れなど)の指示が明確で、機能や耐久性、外観の要求を満たしているか。

(4)製造性・組立性(DFA/DFM)の確認

- 製造のしやすさ・・・・・ 図面通りに製品を製造する際に、加工が困難な形状や、特殊な工具が必要な箇所はないか。バリ取りや面取りの指示は適切か。

- 組立のしやすさ・・・・・ 部品の向き間違いを防ぐ工夫(ポカヨケ)はされているか。組立順序が明確で、作業スペースは確保されているか。部品点数を減らす工夫はされているか。

- 検査のしやすさ・・・・・ 検査ゲージや測定器が入りにくい箇所はないか。重要な特性値の測定が容易にできる設計になっているか。

(5)安全性・信頼性・保守性の確認

- 安全対策・・・・・ 危険箇所への安全カバー、警告表示、非常停止機構などが適切に設計されているか。法規制や安全規格に準拠しているか。

- 信頼性・・・・・・ 長期間の使用に耐えうる設計か。疲労、摩耗、腐食に対する考慮はされているか。

- 保守性・・・・・・ メンテナンスや部品交換が容易に行える設計か。分解・組立が容易か。

(6)図面表現と情報伝達の確認

- 図面ルール遵守・・・ 社内規定やJIS/ISOなどの製図規格に準拠しているか。

- 情報の明確性・・・・ 図面記号、注記、文字などが明確で、誤解の余地がないか。誰が見ても同じ解釈ができるか。

- 整合性・・・・・・・ 複数の図面間(組立図と部品図、関連する詳細図など)で矛盾がないか。部品番号や共通部品の形状が一致しているか。

- 変更履歴・・・・・・ 変更箇所が明確に示され、変更内容が適切に反映されているか。

(7)コストと標準化の視点

- コスト最適化・・ 不要な高精度や複雑な形状、特殊な材料の使用など、コストを押し上げる要因がないか。

- 標準化の活用・・ 標準部品や既存の設計資産を最大限活用しているか。新規部品の発生を抑える工夫はされているか。

これらのチェックポイントを網羅的に確認することで、設計図面における潜在的な問題を早期に発見し、手戻りやトラブルのリスクを大幅に低減することができます。

4. 「検図」の方法論、効率的かつ効果的な実践

検図は、単に時間をかければ良いというものではありません。限られた時間の中で、いかに効率的かつ効果的に潜在的な問題を発見するかが重要です。ここでは、検図の質を高めるための具体的な方法論と実践のヒントを紹介します。

(1)チェックリストの活用とカスタマイズ

検図の効率と網羅性を高める最も基本的なツールがチェックリストです。

- 標準チェックリスト・・・・・・ 過去の不具合事例、一般的な製図ルール、品質基準などをまとめた標準チェックリストを用意します。これにより、経験の浅い検図者でも一定レベルの品質を保つことができます。

- プロジェクト別カスタマイズ・・ プロジェクトの特性(新製品、既存品の改良、顧客要求の特殊性など)や製品の種類(機械、電気、ソフトウェアなど)に応じて、チェックリストをカスタマイズします。特にリスクの高い項目や、過去に問題が発生しやすい項目を重点的に追加します。

- 定期的な見直し・・・・・・・・ チェックリストは一度作ったら終わりではなく、新たな不具合事例や技術の進展に合わせて定期的に見直し、更新していくことが重要です。

(2)複数人によるクロスチェック

一人の人間が全てのミスを発見するのは困難です。複数人によるクロスチェックは、異なる視点や専門知識を持ち寄ることで、見落としのリスクを大幅に低減します。

- 役割分担・・・・・ 設計者以外の第三者(例:製造部門、品質保証部門、ベテラン設計者)を検図に加えることで、多角的な視点を取り入れます。

- 専門分野ごとのチェック・・・ 機械設計、電気設計、ソフトウェア設計など、専門分野が異なる図面の場合、それぞれの専門家が担当部分をチェックします。

- 経験レベルの組み合わせ・・・ 経験豊富なベテランと若手設計者を組み合わせることで、ベテランのノウハウを活かしつつ、若手の育成にも繋がります。

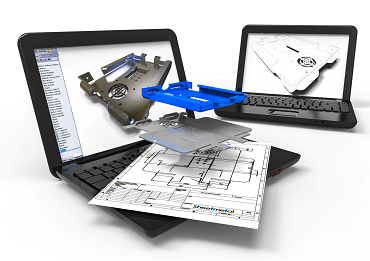

(3)シミュレーションと解析ツールの活用

複雑な設計や、機能・強度に関する検証が必要な場合は、シミュレーションや解析ツールを活用することで、机上では見つけにくい問題を早期に発見できます。

- CAE(Computer Aided Engineering)・・・ 構造解析(FEM)、流体解析(CFD)、熱伝導解析などを用いて、設計の妥当性を数値的に検証します。

- 公差解析ツール・・・・・ 複数の部品の公差が累積した場合の最終的な寸法や機能への影響を予測し、設計のロバスト性を評価します。

- 3D CADモデルの活用・・・ 3D CADモデルを用いて、部品間の干渉チェック、組立性の検証、メンテナンス時のアクセス性確認などを行います。アニメーション機能を使って、製品の動作をシミュレーションすることも有効です。

(4)過去の不具合事例と教訓の共有

過去に発生した不具合事例や、検図で発見された問題点をデータベース化し、それを検図プロセスに活かすことは非常に重要です。

ナレッジベースの構築・・・ 不具合の原因、対策、再発防止策などを記録したナレッジベースを構築します。

教訓の共有・・・・・・・・ 定期的に不具合事例を共有する場を設け、設計者や検図者が同じ過ちを繰り返さないよう学習を促します。チェックリストへの反映も行います。

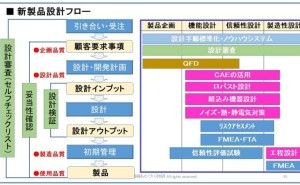

(5)段階的な検図の実施

設計プロセスの初期段階から最終段階まで、複数回にわたって段階的に検図を実施することで、問題の早期発見と手戻りの最小化を図ります。

- 概念設計段階でのレビュー・・・ 大まかな設計方針や主要な機能、構造についてレビューします。

- 基本設計段階でのレビュー・・・ 主要な寸法、材料、構造、機能ブロックなどについて詳細なレビューを行います。

- 詳細設計段階でのレビュー・・・ 全ての図面、部品リスト、加工指示などが最終的な品質要件を満たしているか、網羅的にレビューします。

(6)集中と休憩のバランス

検図は集中力を要する作業です。長時間の連続作業は集中力の低下を招き、見落としの原因となります。

- 短時間集中・・・・・ 1回の検図時間を短く区切り、集中して作業を行います。

- 適切な休憩・・・・・ 集中力が途切れる前に休憩を取り、気分転換を図ります。

- 環境整備・・・・・・ 静かで集中できる環境を整えることも重要です。

これらの方法論を組み合わせることで、検図のプロセスをより効率的かつ効果的にし、設計品質の向上に大きく貢献することができます。

5. 「検図」のスキルアップと組織への定着

検図は、個人のスキルに大きく依存する側面がある一方で、組織全体としてその重要性を認識し、文化として定着させることが不可欠です。個人の「検図力」を高め、それを組織全体に波及させるためのアプローチを解説します。

(1)個人の「検図力」を高めるスキルアップ

- 製図規格・ルールの習得・・・・・ JIS、ISOなどの製図規格や、社内製図ルールを深く理解することは、正確な検図の基本です。記号の意味、寸法の記入方法、公差の解釈などを徹底的に学びます。

- 専門知識の深化・・・・・ 自身の専門分野(機械、電気、材料など)に関する知識を常にアップデートし、設計の妥当性を判断できる深い専門性を身につけます。

- 他分野知識の習得・・・・ 製造、加工、組立、品質管理、保守など、設計以外の関連分野の知識を広げることで、より多角的な視点から検図を行うことができます。現場見学や製造部門との交流も有効です。

- 過去事例からの学習・・・ 過去の不具合事例や検図で指摘された事例を積極的に学び、なぜ問題が発生したのか、どうすれば防げたのかを考察します。

- コミュニケーション能力の向上・・・ 設計者への指摘は、単なる間違い探しではなく、建設的な改善提案であるべきです。相手の立場を尊重し、論理的かつ分かりやすく説明するコミュニケーション能力が求められます。

- 客観的な視点の養成・・・・・ 自身の経験や先入観にとらわれず、常に客観的な視点で図面を見る訓練をします。チェックリストの活用や、第三者の意見を聞くことも有効です。

(2)組織への「検図文化」の定着

検図を単なる義務ではなく、品質向上のための重要なプロセスとして組織に根付かせることが重要です。

- 経営層のコミットメント・・・・・ 検図の重要性を経営層が認識し、必要なリソース(時間、人員、ツール)を確保し、その活動を積極的に支援する姿勢を示すことが不可欠です。

- 標準プロセスの確立・・・・・ 検図の目的、手順、役割、責任範囲などを明確にした標準プロセスを確立し、全関係者がそれに従うようにします。

- 教育・研修の実施・・・・ 新入社員からベテランまで、定期的に検図に関する教育や研修を実施し、スキルアップと意識向上を図ります。特に、実践的な演習を取り入れると効果的です。

- ナレッジマネジメントの推進・・・ 検図で得られた知見(指摘事項、改善策、不具合事例など)を組織全体で共有し、再発防止や設計品質向上に活かす仕組みを構築します。データベース化や定期的なレビュー会議の開催などが考えられます。

- 評価とインセンティブ・・・ 検図活動の成果を適切に評価し、貢献した個人やチームを表彰するなど、モチベーションを高めるインセンティブを設けることも有効です。

- オープンなコミュニケーション環境・・・ 設計者と検図者が互いに意見を言いやすい、オープンで建設的なコミュニケーション環境を醸成します。指摘を恐れるのではなく、共に品質を高めていくという意識が重要です。

- ツールの導入・・・・・ 3D CAD、PDM(製品データ管理)システム、公差解析ツールなど、検図を支援するITツールを積極的に導入し、効率化と精度向上を図ります。

検図は、一度実施すれば終わりというものではなく、継続的な改善活動です。個人がスキルを磨き、組織がそれを支える文化を醸成することで、「検図力」は着実に向上し、結果として製品の品質と企業の競争力強化に繋がります。

6. まとめ

今回は、設計図面や関連資料の品質を担保し、後工程でのトラブルを未然に防ぐ「検図」について、その重要性から具体的な手順、チェックポイント、実践的な方法論、そしてスキルアップと組織への定着までを包括的に解説しました。検図は、単なるエラーチェックではなく、品質向上、コスト削減、納期短縮、安全性確保、そして企業の信頼構築に直結する、極めて戦略的な活動です。個人の「検図力」を高めるための知識習得と経験の積み重ねに加え、チェックリストの活用、複数人でのクロスチェック、シミュレーションツールの導入、そして過去の教訓を活かすナレッジマネジメントが、効率的かつ効果的な検図を実現します。検図を組織文化として定着させ、継続的に改善していくことで、企業は持続的な成長と競争優位性を確立できるでしょう。

※本記事を執筆した専門家「森内 眞」が提供するセミナー 一覧はこちら!

◆筆者おすすめの書籍【初心者必見】機械設計製図の基礎