FTA(Fault Tree Analysis:故障の木解析)は、システムの潜在的な故障や望ましくない事象の原因を論理的に分析するための強力な手法です。複雑なシステムにおいて、特定の「頂上事象」(Top Event)が発生する可能性のある経路を、ブール論理ゲートを用いてツリー状に図式化し、その根本原因を特定します。これにより、設計段階でのリスク評価や、既存システムの信頼性向上、事故再発防止策の検討などに貢献します。今回は、FTAのFMEAとの比較、陥りやすい間違い、そして具体的な実施手順について解説します。

◆ FTA(Fault Tree Analysis:故障の木解析)

製品使用中に発生しては困る事象、例えば機能喪失、火災、人身災害などについてその発生要因・問題点を設計段階で摘出し、改善する手法・ツール。

◆ FMEA(Failure Mode and Effects Analysis:故障モード、影響解析)

新製品の設計、製造工程、使用中、どこに、どんな潜在的故障要因があるかを設計段階で未然に摘出し、改善する手法・ツール。

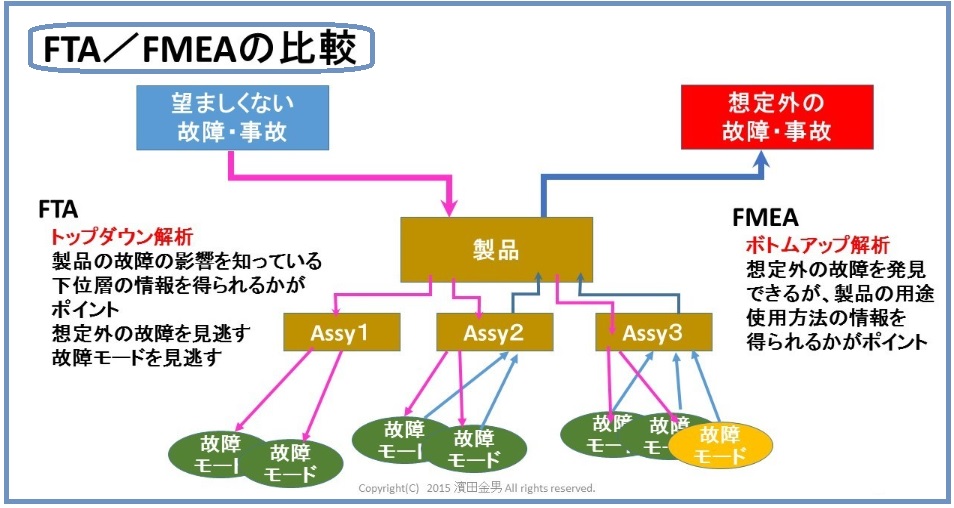

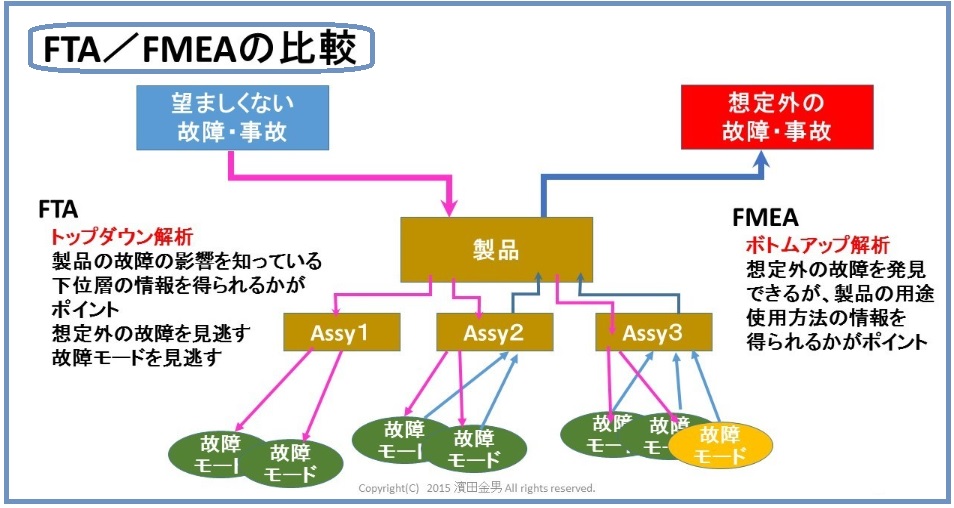

1. FTAとFMEAの使い分け

FTA(故障の木解析)とFMEA(Failure Mode and Effects Analysis:故障モード影響解析)は、いずれもシステムの信頼性や安全性を評価するための手法ですが、そのアプローチと目的において明確な違いがあります。これらの使い分けを理解することは、適切な分析手法を選択し、効果的なリスク管理を行う上で不可欠です。

FMEAは、ボトムアップアプローチの定性的な分析手法です。個々の部品やプロセスの故障モードに着目し、それぞれの故障がシステム全体にどのような影響を及ぼすかを詳細に分析します。具体的には、「何が故障するか(故障モード)」、「なぜ故障するか(故障原因)」、「故障するとどうなるか(影響)」、「故障の発生頻度」、「検出の難易度」などを評価し、リスク優先度を算出します。FMEAの主な目的は、設計段階やプロセス開発段階で潜在的な故障モードを早期に特定し、それらに対する対策を講じることで、製品やプロセスの信頼性を向上させることにあります。例えば、自動車部品の設計において、特定のセンサーの故障モードがエンジン制御にどのような影響を与えるかを評価する際にFMEAが用いられます。

一方、FTAは、トップダウンアプローチの定量的または定性的な分析手法です。特定の「頂上事象」(例えば、システムの全停止、重大な事故、特定の安全機能の喪失など)を設定し、その頂上事象がどのようにして発生しうるかを論理的なANDゲートやORゲートを用いてツリー状に展開していきます。このツリーは、頂上事象に至るまでの様々な中間事象や基本事象(これ以上分解できない最小単位の故障や事象)を表現します。FTAの主な目的は、特定の望ましくない事象が発生する確率を評価したり、その事象を引き起こす可能性のある最小限の事象の組み合わせ(最小カットセット)を特定したりすることにあります。これにより、システム設計の弱点を特定し、最も効果的な改善策を導き出すことが可能になります。例えば、原子力発電所の緊急停止システムの故障原因を分析する際や、航空機の着陸装置の不具合がどのようにして発生しうるかを分析する際にFTAが活用されます。

使い分けのポイントとしては、FMEAが「個々の故障が全体にどう影響するか」という視点で網羅的にリスクを洗い出すのに適しているのに対し、FTAは「特定の重大な事象がなぜ発生するか」という視点で、その根本原因と発生経路を深く掘り下げて分析するのに適していると言えます。システムの初期設計段階や、広範囲な故障モードを洗い出したい場合はFMEAが有効であり、すでに発生した事故の原因究明や、特定の重大なリスクを詳細に評価したい場合はFTAがより強力なツールとなります。両者は補完関係にあり、多くの場合、FMEAで洗い出された重要な故障モードをFTAの頂上事象としてさらに詳細に分析するといった連携も可能です。

2. FTAとFMEAの比較

FTAとFMEAは、システムの安全性と信頼性を評価するための重要なツールですが、そのアプローチ、目的、分析の視点において明確な違いがあります。これらの違いを理解することで、プロジェクトの目的に応じた最適な手法を選択することができます。

【FTAとFMEAの比較】

(1)アプローチの方向性

まず、アプローチの方向性が大きく異なります。FMEAは「ボトムアップ」アプローチを採用します。これは、個々の構成要素や部品の故障モードから出発し、それらがシステム全体にどのような影響を及ぼすかを順次分析していく手法です。例えば、ポンプの故障、バルブの故障といった個々の故障が、最終的にプラントの運転停止にどうつながるかを検討します。一方、FTAは「トップダウン」アプローチを採用します。これは、特定の望ましくない「頂上事象」(例:システム停止、重大事故)を設定し、その事象が発生するために必要な原因事象を論理的に分解していく手法です。例えば、「プラントが停止する」という頂上事象から出発し、それがどのような機器の故障や人的エラーの組み合わせによって引き起こされるかを遡って分析します。

(2)分析の目的

次に、分析の目的も異なります。FMEAの主な目的は、潜在的な故障モードを...

FTA(Fault Tree Analysis:故障の木解析)は、システムの潜在的な故障や望ましくない事象の原因を論理的に分析するための強力な手法です。複雑なシステムにおいて、特定の「頂上事象」(Top Event)が発生する可能性のある経路を、ブール論理ゲートを用いてツリー状に図式化し、その根本原因を特定します。これにより、設計段階でのリスク評価や、既存システムの信頼性向上、事故再発防止策の検討などに貢献します。今回は、FTAのFMEAとの比較、陥りやすい間違い、そして具体的な実施手順について解説します。

◆ FTA(Fault Tree Analysis:故障の木解析)

製品使用中に発生しては困る事象、例えば機能喪失、火災、人身災害などについてその発生要因・問題点を設計段階で摘出し、改善する手法・ツール。

◆ FMEA(Failure Mode and Effects Analysis:故障モード、影響解析)

新製品の設計、製造工程、使用中、どこに、どんな潜在的故障要因があるかを設計段階で未然に摘出し、改善する手法・ツール。

1. FTAとFMEAの使い分け

FTA(故障の木解析)とFMEA(Failure Mode and Effects Analysis:故障モード影響解析)は、いずれもシステムの信頼性や安全性を評価するための手法ですが、そのアプローチと目的において明確な違いがあります。これらの使い分けを理解することは、適切な分析手法を選択し、効果的なリスク管理を行う上で不可欠です。

FMEAは、ボトムアップアプローチの定性的な分析手法です。個々の部品やプロセスの故障モードに着目し、それぞれの故障がシステム全体にどのような影響を及ぼすかを詳細に分析します。具体的には、「何が故障するか(故障モード)」、「なぜ故障するか(故障原因)」、「故障するとどうなるか(影響)」、「故障の発生頻度」、「検出の難易度」などを評価し、リスク優先度を算出します。FMEAの主な目的は、設計段階やプロセス開発段階で潜在的な故障モードを早期に特定し、それらに対する対策を講じることで、製品やプロセスの信頼性を向上させることにあります。例えば、自動車部品の設計において、特定のセンサーの故障モードがエンジン制御にどのような影響を与えるかを評価する際にFMEAが用いられます。

一方、FTAは、トップダウンアプローチの定量的または定性的な分析手法です。特定の「頂上事象」(例えば、システムの全停止、重大な事故、特定の安全機能の喪失など)を設定し、その頂上事象がどのようにして発生しうるかを論理的なANDゲートやORゲートを用いてツリー状に展開していきます。このツリーは、頂上事象に至るまでの様々な中間事象や基本事象(これ以上分解できない最小単位の故障や事象)を表現します。FTAの主な目的は、特定の望ましくない事象が発生する確率を評価したり、その事象を引き起こす可能性のある最小限の事象の組み合わせ(最小カットセット)を特定したりすることにあります。これにより、システム設計の弱点を特定し、最も効果的な改善策を導き出すことが可能になります。例えば、原子力発電所の緊急停止システムの故障原因を分析する際や、航空機の着陸装置の不具合がどのようにして発生しうるかを分析する際にFTAが活用されます。

使い分けのポイントとしては、FMEAが「個々の故障が全体にどう影響するか」という視点で網羅的にリスクを洗い出すのに適しているのに対し、FTAは「特定の重大な事象がなぜ発生するか」という視点で、その根本原因と発生経路を深く掘り下げて分析するのに適していると言えます。システムの初期設計段階や、広範囲な故障モードを洗い出したい場合はFMEAが有効であり、すでに発生した事故の原因究明や、特定の重大なリスクを詳細に評価したい場合はFTAがより強力なツールとなります。両者は補完関係にあり、多くの場合、FMEAで洗い出された重要な故障モードをFTAの頂上事象としてさらに詳細に分析するといった連携も可能です。

2. FTAとFMEAの比較

FTAとFMEAは、システムの安全性と信頼性を評価するための重要なツールですが、そのアプローチ、目的、分析の視点において明確な違いがあります。これらの違いを理解することで、プロジェクトの目的に応じた最適な手法を選択することができます。

【FTAとFMEAの比較】

(1)アプローチの方向性

まず、アプローチの方向性が大きく異なります。FMEAは「ボトムアップ」アプローチを採用します。これは、個々の構成要素や部品の故障モードから出発し、それらがシステム全体にどのような影響を及ぼすかを順次分析していく手法です。例えば、ポンプの故障、バルブの故障といった個々の故障が、最終的にプラントの運転停止にどうつながるかを検討します。一方、FTAは「トップダウン」アプローチを採用します。これは、特定の望ましくない「頂上事象」(例:システム停止、重大事故)を設定し、その事象が発生するために必要な原因事象を論理的に分解していく手法です。例えば、「プラントが停止する」という頂上事象から出発し、それがどのような機器の故障や人的エラーの組み合わせによって引き起こされるかを遡って分析します。

(2)分析の目的

次に、分析の目的も異なります。FMEAの主な目的は、潜在的な故障モードを早期に特定し、それらがシステムに与える影響を評価することで、設計やプロセスの改善点を見つけ出すことです。リスク優先度(RPN)を算出することで、対策の優先順位付けを支援します。これに対し、FTAの主な目的は、特定の重大な頂上事象が発生する論理的な経路を特定し、その発生確率を定量的に評価すること、またはその事象を引き起こす最小限の事象の組み合わせ(最小カットセット)を特定することです。これにより、システムの弱点を特定し、最も効果的なリスク低減策を導き出します。

(3)分析の視点と焦点

分析の視点と焦点にも違いがあります。FMEAは、個々の故障モードとその影響に焦点を当て、網羅的に潜在的な問題を洗い出すことに優れています。システムのあらゆる部分で起こりうる故障を列挙し、それぞれのリスクを評価します。対照的に、FTAは特定の頂上事象に焦点を絞り、その事象を引き起こす根本原因の組み合わせを論理的に深く掘り下げて分析します。システム全体の故障モードを網羅的に洗い出すというよりは、特定の重大な事象の発生メカニズムを解明することに特化しています。

(4)出力形式

出力形式も異なります。FMEAは通常、表形式のドキュメントとしてまとめられ、故障モード、影響、原因、発生頻度、検出可能性、リスク優先度などが記載されます。FTAは、論理ゲート(ANDゲート、ORゲートなど)と事象シンボルを用いたツリー図として表現され、頂上事象から基本事象への論理的な関係が視覚的に示されます。このツリー図は、複雑な因果関係を明確に表現するのに役立ちます。

(5)定量的分析の可能性

最後に、定量的分析の可能性という点でも違いが見られます。FMEAは主に定性的な評価手法ですが、発生頻度や検出可能性に数値を与えることで半定量的な評価も可能です。しかし、FTAは、基本事象の発生確率が既知であれば、頂上事象の発生確率を数学的に算出することが可能です。これにより、より厳密なリスク評価や、異なる設計案のリスク比較が可能になります。

両者は異なる特性を持つため、どちらか一方だけを使うのではなく、プロジェクトのフェーズや目的に応じて適切に組み合わせることで、より包括的なリスク管理が可能となります。例えば、FMEAで特定された高リスクな故障モードをFTAの頂上事象として深掘り分析するといった連携が有効です。

3. FTAの陥りやすい間違い

FTA(故障の木解析)は強力な分析ツールですが、その複雑さと論理的な厳密さゆえに、いくつかの陥りやすい間違いが存在します。これらの間違いを認識し、適切に対処することで、より正確で有用なFTAを実施することができます。

(1)頂上事象の不適切な定義

第一に、頂上事象の不適切な定義が挙げられます。FTAは頂上事象から分析を開始するため、この定義が曖昧であったり、広すぎたり、狭すぎたりすると、分析全体が意味をなさなくなります。例えば、「システム故障」という漠然とした頂上事象を設定すると、分析範囲が広大になりすぎて収拾がつかなくなります。逆に、「特定の部品の故障」のように狭すぎると、システム全体のリスクを見落とす可能性があります。頂上事象は、分析の目的を明確にし、具体的な望ましくない事象を特定することが重要です。

(2)論理ゲートの誤用

第二に、論理ゲートの誤用です。FTAではANDゲートとORゲートが主要な論理関係を表しますが、これらを誤って適用すると、ツリーの論理構造が破綻し、誤った結論が導き出されます。ORゲートは、いずれか一つの入力事象が発生すれば出力事象が発生する場合に用いられ、ANDゲートは、全ての入力事象が同時に発生した場合にのみ出力事象が発生する場合に用いられます。例えば、「ポンプAの故障」と「ポンプBの故障」のいずれかでシステムが停止する場合にANDゲートを使ってしまうと、誤った分析結果となります。事象間の因果関係を慎重に検討し、正確な論理ゲートを選択することが不可欠です。

(3)基本事象の分解不足または過剰分解

第三に、基本事象の分解不足または過剰分解です。基本事象は、それ以上分解できない最小単位の事象として定義されますが、これを適切に設定できないと問題が生じます。分解が不足していると、根本原因が特定できず、有効な対策を立てられません。例えば、「電源喪失」を基本事象としてしまうと、その原因(停電、ブレーカー落ち、ケーブル断線など)が見過ごされます。逆に、過剰に分解しすぎると、ツリーが不必要に複雑になり、分析コストが増大し、かえって本質が見えにくくなることがあります。分析の目的と利用可能なデータの粒度に合わせて、適切なレベルで基本事象を定義するバランス感覚が求められます。

(4)共通原因故障(CCF)の見落とし

第四に、共通原因故障(CCF)の見落としです。共通原因故障とは、複数の独立したように見える部品やシステムが、単一の共通原因(例:停電、環境要因、ソフトウェアバグ、メンテナンスミスなど)によって同時に故障する現象です。FTAでは、個々の部品故障を独立事象として扱う傾向があるため、CCFを見落とすと、システムの信頼性を過大評価してしまう危険性があります。特に冗長性を持たせたシステムでは、CCFが最も脆弱な部分となることが多いため、分析の際にはCCFの可能性を積極的に検討し、ツリーに適切に組み込む必要があります。

(5)データの不正確さや不足

第五に、データの不正確さや不足です。FTAで定量的な確率計算を行う場合、基本事象の発生確率データが必要となります。これらのデータが不正確であったり、入手できなかったりすると、算出される頂上事象の発生確率も信頼性の低いものになってしまいます。過去の故障データ、専門家の知見、類似システムのデータなどを活用し、可能な限り正確なデータを用いることが重要です。データが不足している場合は、感度分析を行うなどして、その影響を評価する必要があります。

これらの間違いを避けるためには、FTAの実施経験を持つ専門家によるレビュー、複数人でのチーム分析、そして分析対象システムに関する深い理解が不可欠です。

4. FTAの実施手順

FTA(故障の木解析)は、システムの安全性と信頼性を評価するための体系的な手順を必要とします。以下に、FTAの主要な実施手順を詳しく解説します。

【ステップ1】分析範囲と目的の明確化(頂上事象の定義)

FTAを開始する上で最も重要なのが、分析の範囲と目的を明確にすることです。具体的には、「頂上事象(Top Event)」を明確に定義します。頂上事象とは、分析の対象となる望ましくない事象、例えば「システムの全停止」「重大な人身事故」「特定の安全機能の喪失」などです。この定義が曖昧だと、ツリーの構築が困難になり、分析結果も有用なものになりません。頂上事象は、具体的かつ測定可能であるべきです。また、分析の深さや、どの程度の詳細度で原因を掘り下げるか(基本事象のレベル)もこの段階で決定します。例えば、部品レベルの故障まで掘り下げるのか、サブシステムレベルまでで十分なのか、といったことです。

【ステップ2】システム理解と情報収集

分析対象となるシステムについて、徹底的な理解を深めます。システムの構成、機能、動作原理、運用手順、環境条件、過去の故障履歴、メンテナンス記録など、関連するあらゆる情報を収集します。回路図、配管計装図(P&ID)、ブロック図、運用マニュアル、安全規定などが重要な情報源となります。この段階で、システムの境界条件(どこまでをシステムとして扱うか)も明確にします。システムに関する深い理解がなければ、正確な故障の木を構築することはできません。

【ステップ3】故障の木の構築(論理ツリーの作成)

定義された頂上事象から出発し、その事象が発生するために必要な直接的な原因事象を特定し、論理ゲート(ANDゲート、ORゲート)を用いてツリーを下方へ展開していきます。

- 頂上事象の配置

まず、ツリーの最上部に頂上事象を配置します。

- 直接原因の特定

頂上事象が起こるために直接的に必要な事象を特定します。例えば、「システム停止」の直接原因が「電源喪失」と「制御システム故障」であった場合、これらを頂上事象の下に配置します。

<論理ゲートの選択>

- ORゲート

いずれか一つの入力事象が発生すれば、出力事象が発生する場合に用います。例えば、「ポンプAの故障」または「ポンプBの故障」のいずれかで「ポンプ機能喪失」が発生する場合。

- ANDゲート

全ての入力事象が同時に発生した場合にのみ、出力事象が発生する場合に用います。例えば、「ポンプAの故障」かつ「バックアップポンプの故障」で「ポンプ機能喪失」が発生する場合。

- 事象の分解

各中間事象について、さらにその原因となる事象を特定し、論理ゲートと事象シンボルを用いてツリーを分解し続けます。このプロセスを、それ以上分解できない「基本事象(Basic Event)」に到達するまで繰り返します。基本事象は、通常、部品の故障、人的エラー、外部事象(停電、地震など)といった、これ以上詳細に分析する必要がないと判断される事象です。

- 事象とゲートの記号

標準的なFTAの記号(長方形:中間事象、円:基本事象、菱形:未開発事象、ANDゲート、ORゲートなど)を使用し、一貫性を持たせます。

【ステップ4】定量的分析(オプション)

故障の木が完成したら、必要に応じて定量的分析を行います。これは、各基本事象の発生確率が既知である場合に、頂上事象の発生確率を算出するものです。

- 基本事象の確率データ収集

各基本事象について、過去のデータ、信頼性ハンドブック、専門家の推定などから発生確率データを収集します。

- 確率計算

論理ゲートの特性(ORゲートは確率の和、ANDゲートは確率の積)に基づいて、ツリーを下方から上方へ計算していき、最終的に頂上事象の発生確率を算出します。

- 最小カットセットの特定

頂上事象を発生させる最小限の基本事象の組み合わせ(最小カットセット)を特定します。これにより、システムの最も脆弱な部分や、最も効果的な対策を講じるべき箇所が明らかになります。

【ステップ5】結果の評価と対策の立案

分析結果を評価し、システムの弱点や改善の機会を特定します。

- リスクの評価

頂上事象の発生確率や最小カットセットを基に、システムのリスクレベルを評価します。

- 対策の立案

特定された弱点や高リスクな基本事象に対して、具体的なリスク低減策を立案します。これには、設計変更、部品の信頼性向上、冗長性の追加、運用手順の改善、保守計画の見直しなどが含まれます。特に、最小カットセットに含まれる基本事象に対する対策は、頂上事象の発生確率を効果的に低減する可能性が高いです。

- 費用対効果の検討

立案された対策の費用と、それによって得られるリスク低減効果を比較検討し、最適な対策を選択します。

【ステップ6】文書化とレビュー

FTAの全プロセスと結果を詳細に文書化します。これには、頂上事象の定義、システムの説明、構築された故障の木、使用したデータ、計算結果、特定された最小カットセット、および推奨される対策が含まれます。文書化されたFTAは、専門家や関係者によるレビューを受け、その正確性と妥当性を確認します。定期的なレビューと更新は、システムが変更された場合や新たな知見が得られた場合に、FTAの有効性を維持するために不可欠です。

これらの手順を遵守することで、FTAはシステムの潜在的なリスクを特定し、効果的な安全対策を講じるための強力なツールとなります。

5. FTAのまとめ

FTA(故障の木解析)は、特定の望ましくない事象(頂上事象)がどのように発生するかを、論理的なツリー構造で視覚的に分析するトップダウンアプローチの強力な手法です。FMEAが個々の故障モードの影響を網羅的に評価するボトムアップ手法であるのに対し、FTAは特定の重大な事象の根本原因と発生経路を深く掘り下げ、定量的評価も可能にします。頂上事象の明確な定義、論理ゲートの適切な使用、基本事象の適切な分解、共通原因故障の考慮、そして正確なデータ収集が、有効なFTAを実施するための鍵となります。これらの手順を体系的に踏むことで、システムの脆弱性を特定し、効果的なリスク低減策を導き出すことが可能となり、最終的にシステムの安全性と信頼性の向上に大きく貢献します。