1. 業務整理の必要性・重要性

1.1 業務整理と改善の重要性の説明

業務整理と改善は、中小製造業において競争力を維持し成長するために不可欠です。適切な業務整理は、無駄な作業やリソースの浪費を減少させ、企業の効率性を向上させます。また、競争環境が厳しい中で、常に最適な状態に保つことが求められます。

1.2 中小製造業における業務整理の必要性

中小製造業はリソースや予算が限られていることが多いため、効率的な業務プロセスが重要です。業務整理によって、限られたリソースを最大限に活用し、生産性を向上させることができます。また、変化する市場環境に適応しやすくなります。

2. 業務プロセスの割り当て

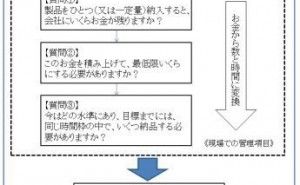

2.1 現状の業務フローの明確化

業務プロセスの割り当てでは、現在の業務フローを視覚的に明確にします。これにより、各プロセスがどのように連携し、情報がどのように流れているかを理解する基盤が作られます。

2.2 各プロセスの役割と関連者の把握

各プロセスの役割を明確にし、関連する社内スタッフや関係者を特定します。誰がどのような役割を担当し、どのプロセスに関与しているかを把握することで、効率的な改善策を導入する方針を立てることができます。

3. 効率性の評価

3.1 作業時間の分析とボトルネックの特定

作業時間の分析によって、どの作業が時間を要し、生産性を妨げているかを特定します。ボトルネックが特定されれば、それに対する対策を講じることで全体の効率が向上します。

3.2 リソースの適切な活用度の評価

リソースの適切な活用度を評価し、それぞれの従業員や部門が最適な作業に従事できるようにします。適材適所の原則に基づき、能力を最大限に活かすことで、全体の生産性が向上します。

◆関連解説記事:JIT(その9):リードタイム短縮はムダ取りから始める

4. 問題の特定と優先順位付け

4.1 利益への影響や重要度に基づく問題の分類

問題を利益への影響や重要度に基づいて分類します。これによって、企業にとって最も重要な課題が明確になります。利益への影響が大きい問題には優先的に対応することが重要です。

4.2 優先的に解決すべき課題の選定

優先的に解決すべき課題を選定します。急募の問題や効果的な改善が期待できる課題を優先的に取り組むことで、効率的な改善が可能になります。

5. 改善策の提案と実施

5.1 効率的な作業手順の導入

効率的な作業手順の導入によって、作業の流れが最適化され、無駄な手間が削減されます。新しい作業手順をトレーニングし、従業員がより効率的に作業できるようにします。

5.2 ボトルネックの解消と生産性向上

ボトルネックを特定し、それに対する対策を講じることで生産性を向上させます。ボトルネックが解消されれば、全体のプロセスがスムーズに進行し、生産性が向上します。

6. 技術の導入

6.1 デジタルツールやシステムの導入による効率化

デジタルツールやシステムを導入することで、業務の効率化が可能です。自動化やデータの集約など、デジタル技術の活用によって生産性が向上します。

6.2 データ分析や予測の活用による意思決定の向上

データ分析や予測を活用することで、より正確な意思決定が可能になります。過去のデータを基に将来の動向を予測し、戦略的な意思決定を行います。

7. 従業員のトレーニングと教育

7.1 新しいプロセスやツールの導入に伴う従業員の教育

新しいプロセスやツールの導入には、従業員のトレーニングが欠かせません。従業員が新しい作業手順やツールを正しく理解し、効果的に活用できるようにするための教育プログラムを設けます。

7.2 スキルの向上を通じた業務の品質向上

従業員のスキル向上は、業務の品質向上に直結します。継続的なトレーニングやスキルアップの機会を提供することで、従業員はより高度な業務に対応できるようになります。

8. 変更の監視と評価

8.1 改善策の効果のモニタリング

改善策の実施後、その効果を定量的に評価しましょう。目標の達成度や生産性の向上など、具体的な成果を確認します。

8.2 継続的な改善のためのフィードバックループの確立

変更が実施された後も、継続的な改善を目指すための評価ループを確立します。関係者や従業員からの評価を収集し、必要な修正や追加の改善策を検討します。

9. 成果の評価と次のステップ

9.1 改善策の成果の定量的な評価

改善策の成果を定量的に評価し、設定した目標に対する達成度を確認します。データに基づく評価を行い、実際の成果を客観的に評価します。

9.2 さらなる業務改善のための戦略の検討

改善策の成果を踏まえて、さらなる業務改善の戦略を検討します。新たな課題や改善の余地を見つけ、次なるステップを計画しましょう。

10. 持続的な成長と競争力の向上を達成するには

業務整理と改善の重要性を再強調し、中小製造業が業務を効率化し競争力を強化するための基本的なステップをまとめます。これらのステップを踏むことで、企業は持続的な成長と競争力の向上を達成することができます。

【出典】テックエイド HPより、筆者のご承諾により編集して掲載。

...