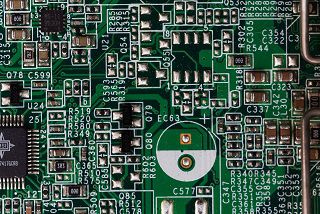

電子回路の実装方法は部品実装と基板製造の工程に分かれていて、この工程を経て基板に部品が実装された電子回路ができます。実装工場とは部品が何も載っていないプリント基板に対してコンデンサーやICなどの部品を実装し、回路基板を生産する工場です。今回は、この基板実装に焦点を当てて解説します。

1.基板実装とは

前述のように実装工程は、DIP工程(刺し部品を実装)とSMT工程(表面実装部品を実装)にわけることができます。DIP工程は部品を取り付ける際に基板に開いている穴に部品の端子を差し込む場合に通ります。それ以外はSMT工程を通ります。

工程の組合せとしては、DIP工程のみ、SMT工程のみ、SMT工程 + DIP工程といったパターンが存在します。

DIP工程(刺し部品を実装)とは、基板の所定の場所に部品のリードを入れて部品実装する方法です。SMT工程:表面実装と比べると基板の面積を大きく取りますが、応力のかかる電子部品の場合には基板に応力を逃すことができるためはずれにくくなります。挿入実装には、フローソルダリングと手実装の2種類の作業方法があります。

(1)手付け実装

リード線をスルーホールに入れて、半田付けします。基板の大きさの制限はありません。少量でも生産対応が可能です。

(2)フローソルダリング

リード線をスルーホールへセットし、コンベアに載せて半田槽上を基板が通り、スルーホールに半田が流れ固定されます。部品点数や枚数が多いものに適しています。

2.表面実装の種類と基板

ここでは箇条書きで表面実装の種類と用途、実装技術を解説します。初めに表面実装の種類です。

(1)表面実装

マウンターを使用し、SMD(Surface Mount Device)の実装を行います。0603チップや狭ピッチICなどを高密度実装することができます。この実装基板は、部品の支給がリールでなくても、手載せでの実装対応も可能です。

(2)リード部品実装

多品種少量生産でも手挿入で対応し、スルーホール挿入部品の実装を行います。

(3)手はんだ付け実装

機械では実装できない製品や部品点数が少ない製品には手作業でのはんだ付けを行います。

(4)ポイントはんだ付け実装

ポイントソルダーを使用して、噴流槽でのはんだ付けが難しい小型化した製品でも局所のリード部品実装などを行います。局所はんだのため、熱に弱いほかの部品に負担をかけることなく作業を行うことが可能です。

次に、実装可能な基板について解説します。

(1)アルミ基板

放熱性・加工性などに優れているアルミ材をベースにして、銅箔と絶縁層で形成された基板です。LED市場の拡大に伴い注目度が高く実装件数が増えています。

(2)ガラスエポキシ基板

通常の実装の場合、ガラスエポキシ基板を用います。ガラスエポキシ基板とはガラス織布にエポキシ樹脂を含有させた基板です。

(3)フレキシブル基板

ポリエステルや薄いポリイミドなどのフィルム素材の基材の表面を保護のための絶縁フィルムなどで被覆された配線基板で、銅箔の配線パターンです。

3.基板実装の工程

【プリント基板実装工程の例】

(1)クリームはんだ印刷(※表面実装部品がある場合)

クリームはんだの印刷を行い、0603パターンへの高速・高精度印刷をする工程。

(2)表面実装(※表面実装部品がある場合)

マウンターで、チップ部品・IC部品などの実装を行い、極小チップの実装も行う工程。

(3)リフロー(※表面実装部品がある場合)

加熱ゾーン、冷却ゾーンでクリームはんだを溶かし接合。(あらかじめクリームはんだ印刷・表面実装...