1. 売れる製品を企画するなら品質表を使おう

終戦後の日本製品の品質が最低レベルだったことは以前にも書きました。その後米国から統計的品質管理(SQC)が日本に導入されて、急速に製造品質が向上したわけですが、その次のステップとして設計で品質を保証する仕組みとして1960年代から70年代にかけて、当時山梨大学教授だった赤尾洋二氏らによって考案されたのが品質機能展開(QFD: Quality Function Deployment)です。

我々技術者が製品を企画すると、ついつい技術やスペック先行で考えてしまいます。「最近開発したこの技術を使おう」、「従来にない機能を追加したら売れるに違いない」といった具合です。でもそれって、本当にユーザーが欲しい製品でしょうか?

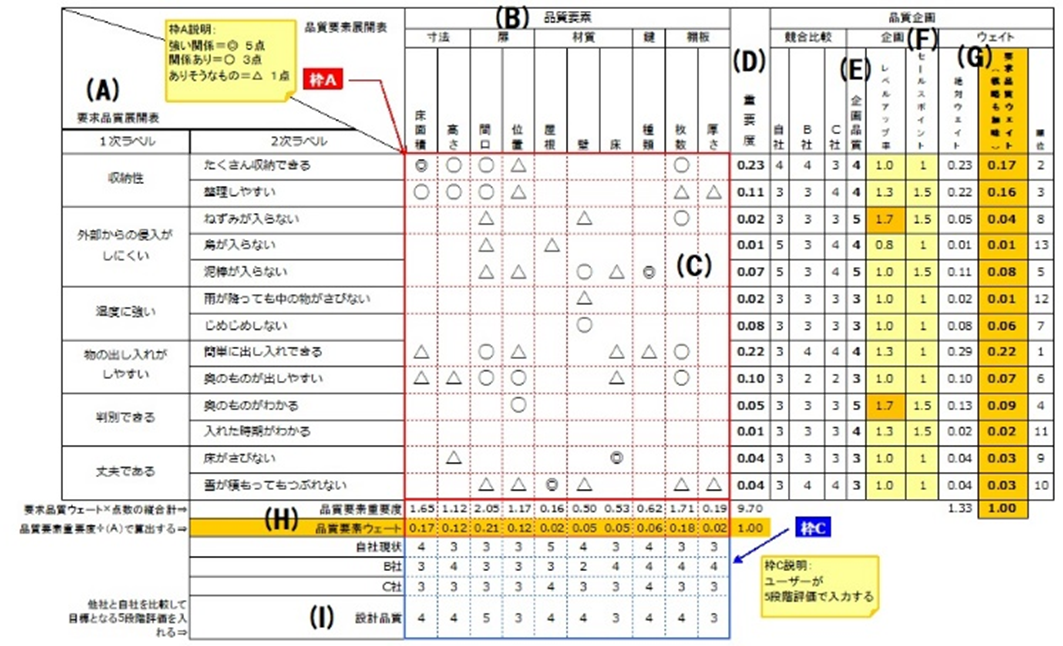

QFDはお客様の要求を丹念に整理し、製品品質を保証する仕組みであり、その第1工程としてユーザーの要求(VOC:Voice of Customer)から製品仕様の導出に使われる二元表が「品質表」です。ということで品質表はQFDの一部を切り出したものですが、これだけ作成してQFDと呼ぶ人も多数います。分かっていながら、私も敢えてそう呼ぶ場合もあります。

言葉で説明するより、図3の品質表実施例を見ると、構造と機能が大よそ理解できると思います。