工場で品質問題が発生した時の原因究明に「

なぜなぜ分析」が良く使われています。しかし、闇雲になぜなぜを5回繰り返しても「本当の原因」にたどり着くことはありません。従って、「再発防止策」も打てません。なぜなぜ分析は、「一定の決まり」を守らなければ正しく実施できません。「トヨタ式なぜなぜ5回」は、大野耐一氏の著書「トヨタ生産方式」の中で解説されています。しかしそれは、自動車の量産が始まった初期の工場で現場指導として行われたもので、そのまま現在の工場には当てはまりません。現在の工場・現場で、なぜなぜ分析を行うことがあまりない事は、実務経験があれば容易に想像できることでしょう。

1. 工場の現場で「なぜなぜ分析」は使わない

工場で、機械が故障したり、組立ラインでポカミスが発生した時、現場の作業者や監督者は、その場でなぜなぜ分析を行うでしょうか。そんな光景は見たことがありません。使っている場面を想定してみると、問題解析のセミナーで実習を行う場合、あるいは、QCサークルで活動報告書を作成しているときぐらいです。いづれも現場から離れた場所で、頭の訓練には使われていますが、現場で使うツールではないようです。

2. 「なぜなぜ分析」の元祖

「なぜなぜ分析」は「トヨタ生産方式」の著者としても有名な大野耐一氏の「なぜなぜ5回」が始まりとされています。「トヨタ生産方式」の33ページと34ページの「なぜを5回繰り返すことができるか」の中に、機械が動かなくなった時の事例が説明されています。

(1)なぜ機械が止まったのか

オーバーロードが掛かってヒューズがきれたからだ

(2)なぜオーバーロードが掛かったか

軸受け部の潤滑が十分でないからだ

(3)なぜ十分に潤滑しないのか

潤滑ポンプが十分組み上げていないからだ

(4)なぜ十分組み上げないのか

ポンプの軸が摩耗してガタガタになっているからだ

(5)なぜ摩耗したのか

ろ過器が付いていないので切粉が入ったからだ

大野氏の解説では、「なぜの追及が足りないとヒューズの取り換えやポンプの軸の取り換えの段階で終わってしまい、数か月後に同じトラブルが再発する」としています。また「5回のなぜを自問自答することによって、物事の因果関係とか、その裏に潜む本当の原因を突き止めることができる」とも述べています。大野氏が在籍した当時の工場のスタッフは、技術レベルも低く、解析能力もなかったために、もっと深く物事を追究するようにと言う意味で、「なぜなぜ5回」と指導したのだと思われますが、今の時代はこのような技術レベルでは工場の生産は成り立ちません。

3. 「なぜなぜ分析」:現場で原因を探る方法

機械を熟知した技術者であれば、状況を実際によく確認した上で「潤滑ポンプが摩耗し潤滑が十分できずオーバーロードが掛かった」それは「ろ過器が付いていないため切粉が入ったため」と結論づけるでしょう。分かり易い例として、家庭で、テレビの画面が映らなくなったとします。素人の我々は、なぜ映らないのか電源コンセント、リモコンの電池切れなど、一般知識の範囲で一つ一つ確認する作業を行い、それでも原因が分からなければ、電気店に修理を依頼することになります。このことから、素人が製品の知識が全くない状態で、「なぜなぜ分析」を5回繰り返したとしても、原因は判明しないことは容易に理解できます。

では、修理のプロならば、どのように原因を究明するでしょうか。考えられる要因を分類し、抜け漏れが無いように列挙し、その一点一点について事実を確認しながら潰しこみを行うことが原因究明の早道です。家電メーカーでは、故障診断、トラブルシューティングリストなど、ネットでも公開しています。製造工程の寸法不良や、組立不良であれば、要因を抜け漏れが無いように5M(人、機械、方法、材料、測定)に分類列挙し、その中から原因を特定します。

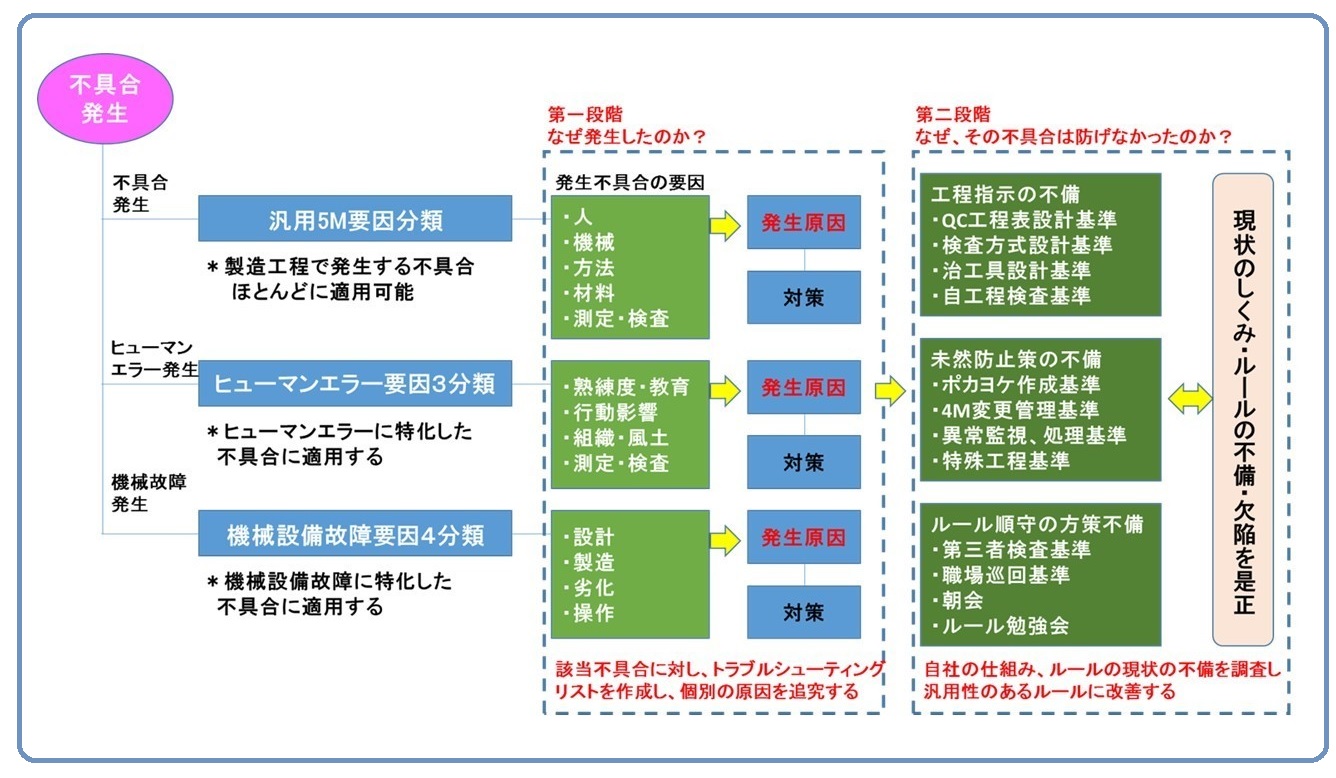

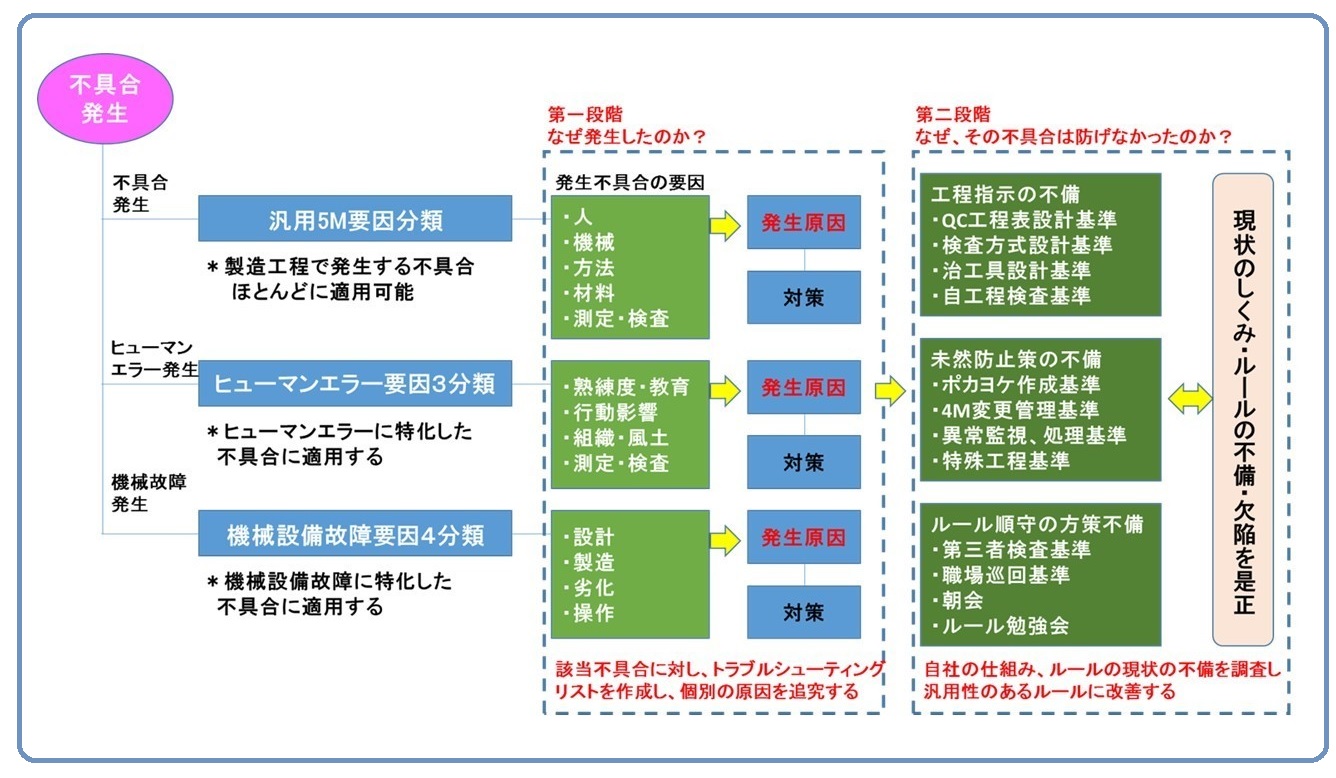

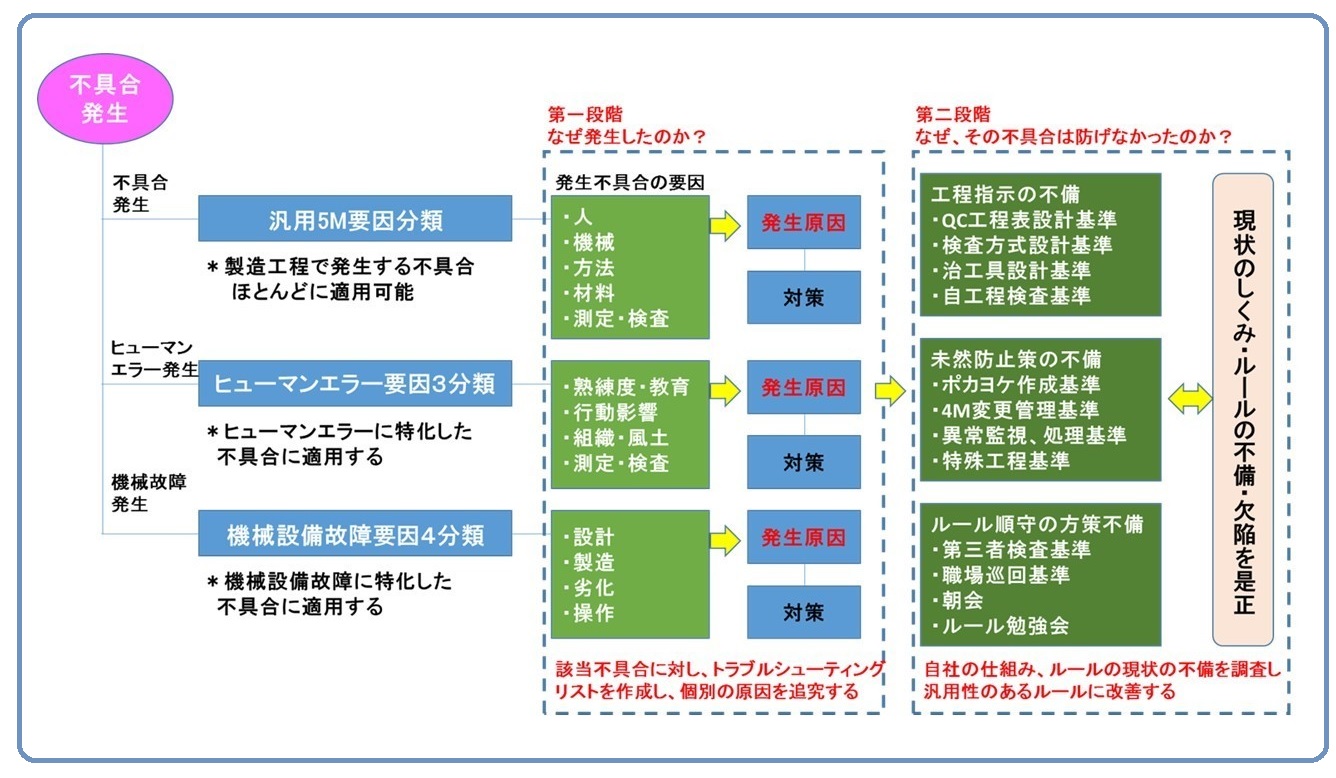

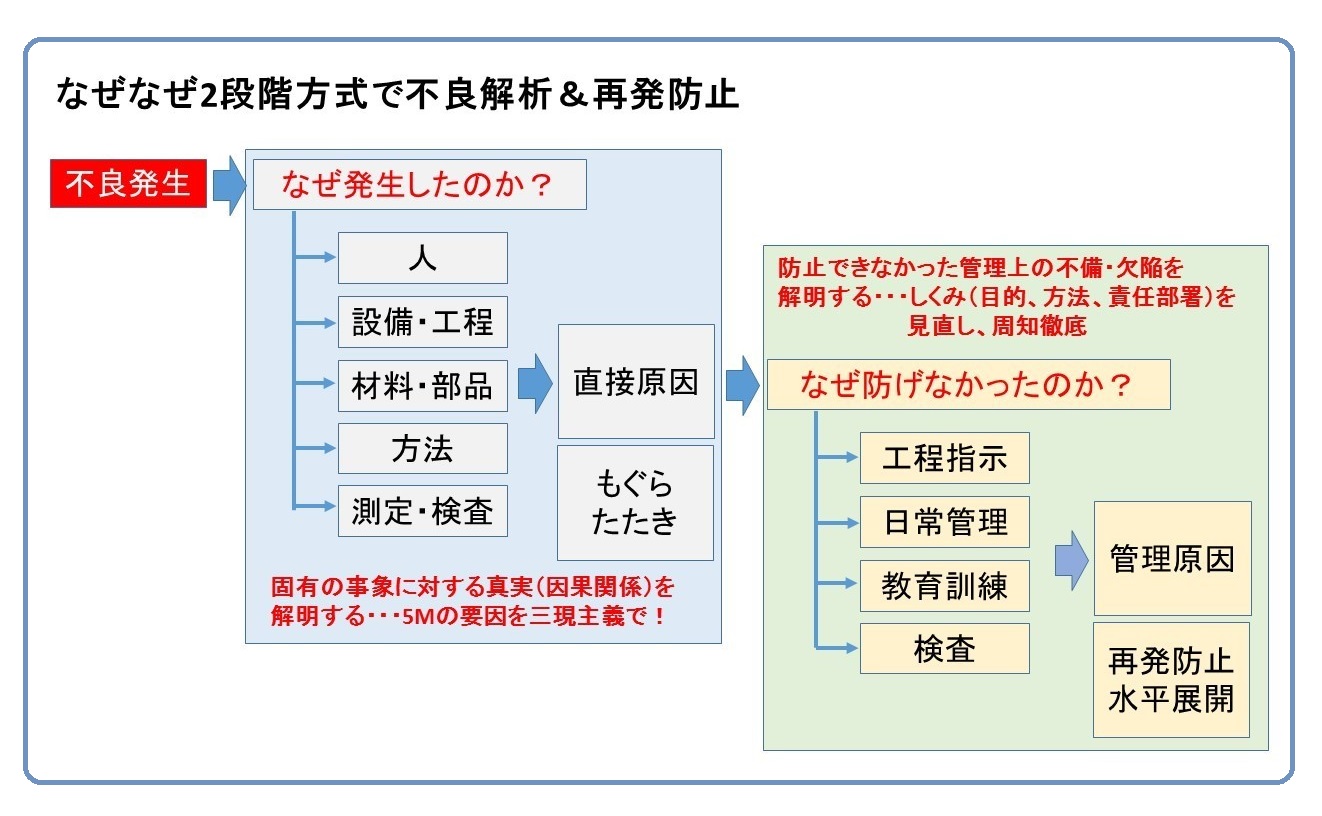

機械の故障であれば、要因を操作ミス、設計ミス・製造ミス、環境要因、劣化・寿命、メンテナンス不良で分類し、その中から原因を特定します。その際に、それぞれの不具合の種類によって、要因を抜け漏れが無いように列挙することが必要になってきます。ヒューマンエラー、機械設備の故障、部品の加工寸法不良などによって、要因の分類方法は異なります。当研究所では、現場で使えるツールとして不良解析フォーム3セットを使うことを推奨しています。

4. 「なぜなぜ分析」:再発防止を図るには

次に大野氏が言っている、①物事の因果関係とは何か、②その裏に潜む本当の原因とは何か、この2つの意味は何かと言うことです。本当の原因とは、それを対策し、改善することによって、二度と同じ不良が再発しない原因の事と考えられます。そこで「なぜポンプの軸が摩耗したのか」「ろ過器が付いていないので切粉が入ったからだ」というのは、①の物事の因果関係の解明に相当します。ろ過器を付ければ、とりあえず機械は動きます。ただ、ろ過器を付けても、切粉が入るならば、そのうち目詰まりしてまた潤滑が不十分となってしまいます。

なぜ機械が止まるまで何も対策されなかったのか。逆に、機械が止まらないようにするにはどのように管理すれば良いのかという管理の仕組み上の不備を指摘し対...