なぜなぜを5回繰り返して「真の原因」を追究せよ!と言いますが、5回繰り返せば本当に「真の原因」にたどり着くでしょうか?そもそも「真の原因」とはなんでしょう?

どの解説書を読んでも、分かったような、分からないような、そんなモヤモヤがいつまでたっても晴れません。そこで今回は、「なぜなぜ分析」を徹底的に「分析」してみたいと思います。

1.なぜなぜ分析の目的

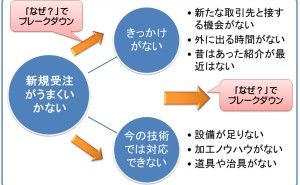

「なぜなぜ分析」を行う目的は大きく2つに分かれます。

(1)自然科学上の法則(メカニズム)を解明する

(2)業務システム上のプロセスの欠陥を解明する

前者は自然界の法則、後者は人間が作り上げた「仕組み」です。ほとんどの場合、この2種類を混同しているため、「なぜなぜ分析」がうまくいかないのです。

1.1 自然科学の法則を解明する

自然科学の法則を解明する時は、リンゴはなぜ木から落ちるのか?なぜ風邪を引いたのか?など様々存在するなぜを解明する時に使います。

事例1:なぜ機械が止まったのか?

大野耐一氏の「なぜなぜ分析」も実はこの部類に入ります。

(1)なぜ機械が止まったのか?

オーバーロードが掛かってヒューズがきれたから

(2)なぜオーバーロードが掛かったか?

軸受け部の潤滑が十分でないから

(3)なぜ十分に潤滑しないのか

潤滑ポンプが十分組み上げていないから

(4)なぜ十分組み上げないのか

ポンプの軸が摩耗してガタガタになっているから

(5)なぜ摩耗したのか

ろ過器が付いていないので切粉が入ったから

(大野耐一 著「トヨタ生産方式」33ページ、34ページ)

著書の中で、なぜの追及が足りないとヒューズの取り換えやポンプの軸の取り換えの段階で終わってしまい、数か月後に同じトラブルが再発するとしています。

1.2 しくみの欠陥を解明する

風邪を引いたのは、ウイルスが体に侵入したためで、ウイルスの種類を突き止め、そのウイルスに効く薬を飲む、栄養を補給するなどの対策に結び付けて行きます。風邪薬を飲む、栄養を補給すると風邪は治ります。ただし、またいつか風邪を引いてしまうことがあります。

そこで、風邪のシーズンに入る前に予防接種をする、うがいをするなどの予防策を講じます。もし風邪を引く者が現れたら「なぜ、なぜ」と予防プロセスの欠陥を洗い出して、より万全な予防のしくみを構築していきます。つまり、同様な問題が二度と起きないようにするために「なぜなぜ分析」を行うのです。

機械の故障も、なぜポンプにろ過器を付けなかったのか、予防プロセスの漏れや欠陥を洗い出し、ポンプを購入する際の仕様の確認、ひいては工場設備を新しく導入する時のチェック項目を洗い出し、漏れがあれば追加するなど、設備全体が二度と同じような事故が起きないように予防します。

2.しくみの欠陥を対策するには

自然科学の法則を解明する「なぜなぜ分析」の到達点は明解です。それは、事実に基づく科学的な解明が可能だからです。ウイルスの種類に合った抗生物質を投与する、ポンプにろ過器を付けるなどで現象は収まります。

ところが、しくみの欠陥の「根本原因」を見つけ、二度と起きないようにするには困難が伴います。この点が、「なぜなぜ分析」を難しくしているもう一つの理由です。二度と起きないようにしようとしても、あらゆるケースを想定できない、人材や設備、資金などの制約がある、また最後は人間の注意力に頼らなければならないなどで、行き詰ってしまうからです。

そこで、あらかじめ何処までを想定した「仕組み」を構築するかを決めておかないと、なぜなぜ分析は永遠に終わりません。企業の技術レベル、人材力や財力などで、予防策も自ずと限度が出て来ます。

3.品質システムと「なぜなぜ分析」の関係

以上の事から、品質問題の「なぜなぜ分析」は、どこまで「なぜなぜ」を続け「根本原因」に到達さ...