1. FTAとFMEAの使い分け

FTA(フォルトツリー解析)とは、その発生が好ましくない信頼性に乏しい事象・事例について、発生経路、発生原因及び発生確率を故障の木を用いて解析・分析することをいいます。FTA(Fault Tree Analysis)不良の木は、事故や不良が起きた時に作成している企業が多いのですが、不具合事象の発生後に、原因調査・分析のためだけに行うのはもったいないことです。ただ作成しただけでは成果がでません。再利用する、再利用できる環境にすることが重要であり、不良や事故が起こらないように再発防止に活用することです。FMEA(故障モード影響解析)を使っている企業も多いと思われますが、下記のようにFTAとの使い分けこそ大事です。FMEAの重点化、効率化のためにも、きちんとFTAを理解することが重要になっています。

◆ FTA(Fault Tree Analysis:故障の木解析)

製品使用中に発生しては困る事象、例えば機能喪失、火災、人身災害などについてその発生要因・問題点を設計段階で摘出し、改善する手法・ツール。

◆ FMEA(Failure Mode and Effects Analysis:故障モード、影響解析)

新製品の設計、製造工程、使用中、どこに、どんな潜在的故障要因があるかを設計段階で未然に摘出し、改善する手法・ツール。

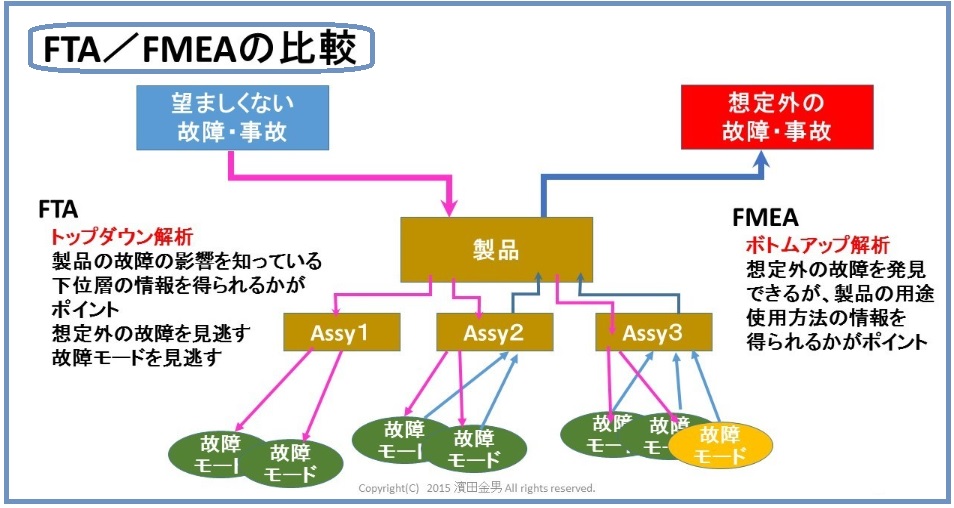

2. FTAとFMEAの比較

FTAは、望ましくない事象に対しその要因を探ります。トップダウンの解析手法を特徴としており、FMEAと逆のアプローチとなると、一般的に説明されていますが、概念は理解できても実際にどのように違うのかは、理解されていない場合が多いようです(実際に、ボトムアップ解析のFMEAと言いながらトップダウン解析を行っています)。

また、FTAは流用性の高い製品の望ましくない事象の解析、FMEAは新規性の高い製品の予期しない想定外の事象の解析に向いているのですが、この点もあまり理解が進んでいません。

3. FTAの陥りやすい間違い

FTAの実施手順は、次の3項に示しました。FTAの実施手順はこのような解説が一般的にされています。しかし、この内容では、実務では使うことができません。実務で使うためには、次の点に注目しなければなりません。

(1) 目的を明確にする

何を目的に解析するかによって、どんな基本事象を洗い出すのかが異なって来ます。

① 製品の構造上の問題

② 製品のソフトウエアも含む機能上の問題

③ 市場における使用環境、誤操作など人の使用上の問題

④ 法規上の問題、社会的な問題

(2) 発生要因の摘出

トップ事象の下方に、トップ事象の発生に関与する要因事象(十分条件)を系統的に、すなわち漏れや重複がないように列挙します。この概念は「ロジカルシンキングのMECE」で明らかにしているように、相互にダブリがなく、全体としてモレがない、これがすべてという総枠を設定する必要があるのです。この概念が欠如している解析を見ても、何を根拠にしているのかが分からず第三者による検証ができません。

4. FTAの実施手順

(1) 望ましくない事象の定義

始めに望ましくない事象をFTAでは、定義します。予防しなければならない重大事故m不良を上位事象 (Top Event)と呼びます。FTA図では上位事象を長方形の枠で囲み、図の最上段に配置します。上位事象には機器の故障に限らず「火災」、「講演会の中止」、「登山の遭難」など、どのような事故でも設定することができます。上位事象は、その発生防止が可能な性質の事象でなければならず、自然現象を上位事象にすることは出来ないとするのが一般です。しかし、その上位事象の発生頻度の解析だけを目的とする場合は、自然現象を上位事象にすることもあり得ます。

(2) 故障木図の作成

トップ事象と基本事象の因果関係をブール論理(AND/OR)を用いて表現した故障の木を作成します。トップ事象を頂上に置き、その下に1次中間事象、2次中間事象などと階層状に中間事象を配置し、最下段に基本事象を配置します。直接確率を見積る事象のことを基本事象と言い、逆に、確率が判断できる事象を基本事象とします。

基本事象A、B、Cの内、いずれか一つが発生すれば上位事象Xが発生する関係を示す論理記号をORゲートと呼びます。この場合、基本事象A、B、Cの確率を加算して上位事象Xの発生確率とします。また、A、B、C全てが同時に発生した場合に限って上位事象Xが発生する関係を示す論理記号をANDゲートと呼びます。この場合、基本事象A、B、Cの確率を積算して上位事象Xの発生確率とします。

条件事象Bを満たす場合に限り「基本事象Aが発生すれば上位事象Xが発生する」という関係を示す倫理記号は制約ゲートと呼びます。この場合、下位事象Aと条件事象Bの確率を積算して上位事象Xの発生確率とします。これらのゲートは、記号で示すか、また「AND」「OR」「CON」などの文字記号を使う場合もあります。

(3) 事象発生確率の割り当て

各事象の発生確率を求めます。確率には、性質の異なる頻度確率と状態確率の2種類があり、相互に性質(単位)が異なる故に加算することは出来ませんが、相乗することは可能です。ここで確率には4つの異なった性質のものがあることを理解する必要があります。(最終的には2種類に帰する)

① 単位時間の故障確率・・・年に1回起きる(1か月で起きる確率=0.08)

② 混入確率・・・ロットから取り出した特定の1個が不良品である確率=0.01

③ 帰属確率・・・白100個、黒100個の中から1個取り出し、黒石である確率

④ 状態確率・・・設計上十分な強度がある確率=0.1

①~③は、頻度確率です。④は状態確率で①から③とは性質は異なります。そして頻度確率と状態確率の足し算はできませんが、掛け算は許されます。

例えば、新規設計の機器において、一応の検証試験で合格した場合は、状態確率を0.1とします。また数年の使用実績に耐えて問題なけれが0.01に評価します。この状態確率を制約条件の確率として、これと別の異常な基本事象の頻度確率とを積算します。トップ事象が過大な確率なら、対策は確率が最大のルートに対して講じ、トップ事象の確率が十分に小さくなるまで繰り返えします。しかし、多くの場合、基本事象の確率を見積ることができずに形骸化してしまうのです。

その最も大きな要因は、基本事象(上記の)選択の間違いです。基本事象は確率の判断できる事象を選ぶ必要があり、データアプローチの原則を守りカンなどで確率見積をしてはならないのです。頻度確率は、例えば、朝の出勤時に電車が動かない確率を評価するときは、そういう日が1年に1日あるかどうかを評価し、1日 / 365日 = 3×10-3 と、基本事象から上位事象に至るまで全部の事象の確率を日単位で計算します。

しかし、地震でビルが倒壊して通行人を殺傷する事象を考えるときは、ビルの倒壊と人の通過が同じ1分間に起きることを想定してANDゲートの下に配置しなければならないから、頻度確率全体を分単位に統一評価してから計算します。

(4) 評価

最後に、作成されたFT図を参照し、トップ事象の発生原因への対策を行います。トップ事象(上で求められた)が発生する確率が目標を満足しないときには、下位事象の対策によってその確率を低下させます。中間事象として、例えば、「材料、機械、人、方法、測定」を列挙した場合、それぞれが妥当な確率値となるようにバランスを考慮して対策を講じ...