1. QC7つ道具とは

QC7つ道具は品質管理の基本的ツールであり、次の7つを指します。

以前は層別の代わりに「グラフ」が入っていましたが、グラフは各種データを観る為のかなり一般的な手段として浸透しました。 そこでグラフに代わって層別が新たな7つ目のツールとして加えられました。

QC7つ道具はそれぞれ独立して使うよりも、いくつかを組み合わせて用いる方が効果的に情報を引き出し、結論を導く事に繋がります。QC7つ道具は統計的手法の基本と言う役割だけでなく、通常業務にも役立つツールです。主観を排除しデータに基づきアプローチを行う業務においては、分野を問わず利用が出来ます。

一方QC7つ道具は基本ツールではあるものの、本当に使いこなすのは簡単ではありません。ツールがどのようなものか、どうやって作成するかを説明できても、どの様に活用するかは簡単に身に付きません。QCサークル活動で、報告の為に無理やりQC7つ道具に当てはめているケースもありますが、本来まとめの段階だけでなく、情報整理や解析の段階で使用して欲しいものです。

職場の品質改善を効果的に進めていくには、「QC的ものの見方・考え方」「QC手法」「問題解決の進め方」の3つの道具に加え、それを使いこなす「問題解決力」が必要となります。

問題解決力の向上に不可欠な知識力、コミュニケーション力、解析力などを強化することで、現場力向上につながります。

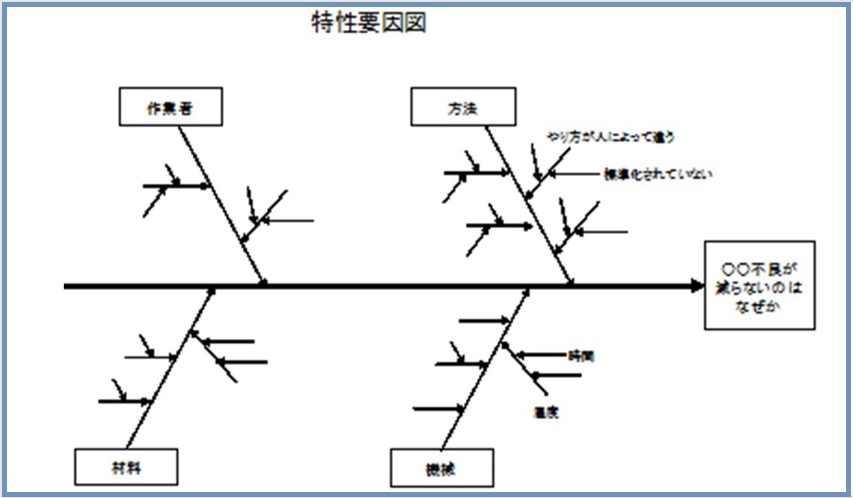

2. QC7つ道具:特性要因図の正しい使い方

今回は、QC7つ道具:特性要因図の正しい使い方を解説します。

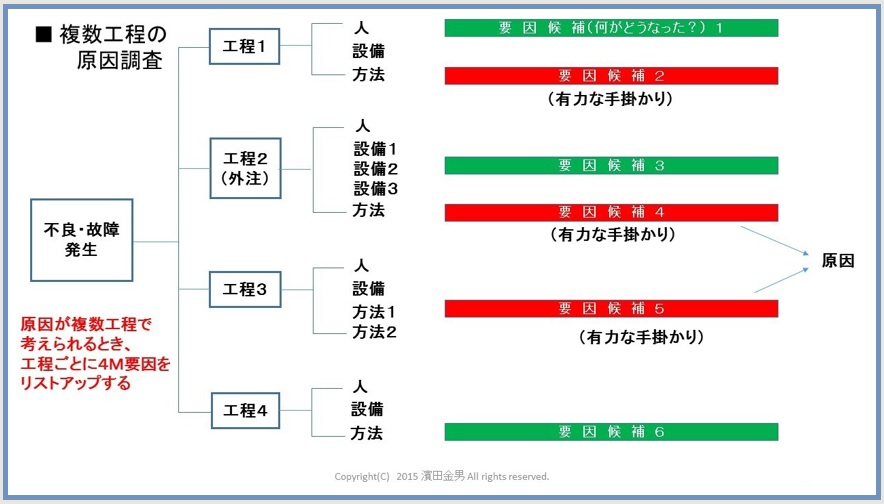

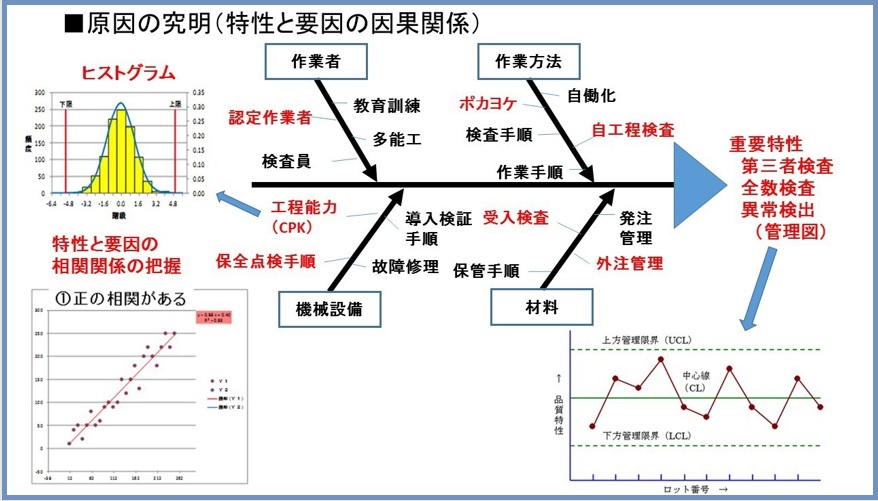

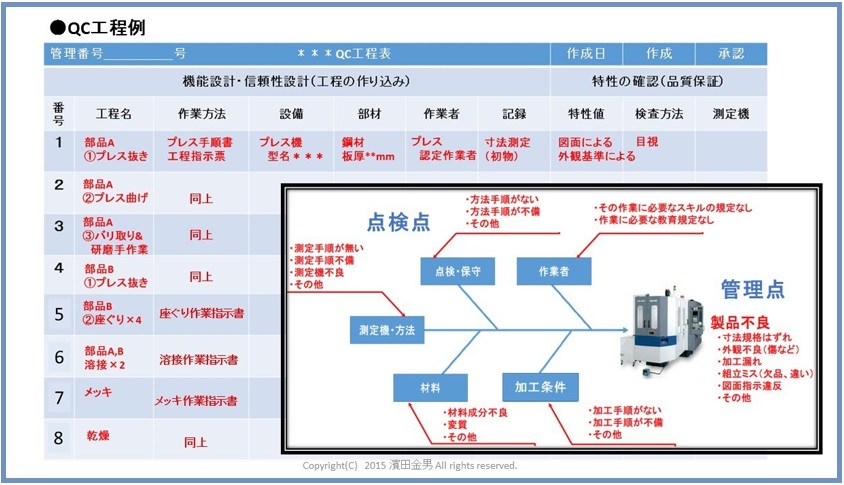

製造業では常識となっている「QC7つ道具」ですが、正しく理解して、実践している現場は必ずしも多くありません。QC7つ道具は単なる道具であり、その内容を理解していても使いこなせなくては意味がありません。つまり、何のために使うのか(目的)、データの収集・分...