宅配業界の人手不足が話題になりましたが、日本の工場での人手不足も深刻化しています。特に溶接工、塗装工、機械工、大型トラック運転手といった熟練工で顕著です。日本の製造現場が人手不足に陥っている直接原因は、少子化によって若年層の人数が減っていることだけが原因ではありません。日本の大企業経営者が海外生産による人件費削減に反応し過ぎてしまい、製造現場の正規雇用や賃上げに消極的だったことも影響しています。その結果、製造現場から若手労働者がいなくなってしまいました。若者からすれば、3K、かつ多忙な割に低賃金な工場が魅力的な働き場所に見えないのも当然です。現在の工場現場は高齢者ばかりになっています。この状態をロボット化やカイゼン活動による生産効率化で補おうとしても熟練工対策とまではならないのです。

この人手不足問題は「日本のものづくりの常識」を根底から覆すかもしれません。中小工場を訪問すると、生産効率化以前に親会社の大企業からの発注量の変動に振り回されている製造現場を数多く目にします。親会社の人たち特に経営者は、人手不足状態の工場が生産変動に対応できると思っているのでしょうか。昔は、親会社が言えば下請会社は何としても生産してくれました。しかし、現在は違います。労働者の残業規制も強化されています。

大企業ですら現場要員を確保できないのに、中小企業が中心の下請会社が優秀な人材、とくに熟練工を確保することは至難の業といえます。下請会社が納期遅れを起こすと親会社の製造ラインも止まってしまいます。下請会社はすぐにはギブアップせずにぎりぎりまで努力してくれるのかもしれませんが、彼らがギブアップしたときは手遅れです。

人材不足問題を解決する最大の方策は、在庫の作りこみによる生産平準化の実現です。日本の工場では在庫は悪という思想が浸透し、

JIT(ジャストインタイム)生産を理想とする傾向が強く浸透しています。多くの工場がトヨタ生産をお手本に、JIT生産、JIT調達を目指してきました。しかし、それは工場の製造能力に余裕がある場合の話です。現在のような人手不足状態では、需要不足のときに作りだめしておくことが求められます。そうでないと需要が増えても十分な量の製品を供給することができません。生産平準化は工場内の生産だけでなく、下請会社からの部材調達でもキーになります。今後は平準化を徹底できた企業だけが儲けることができます。

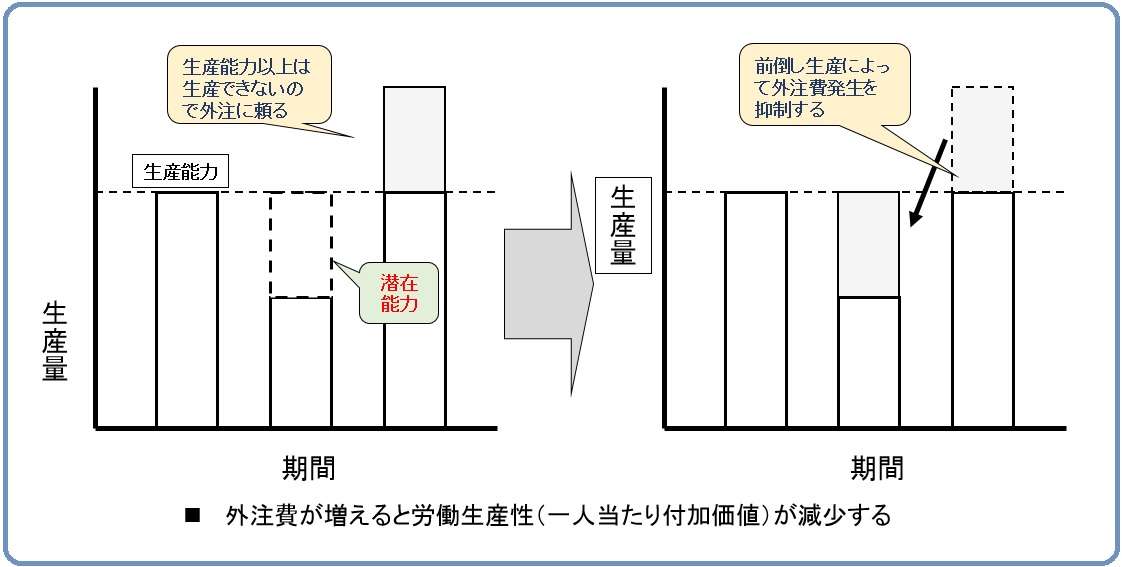

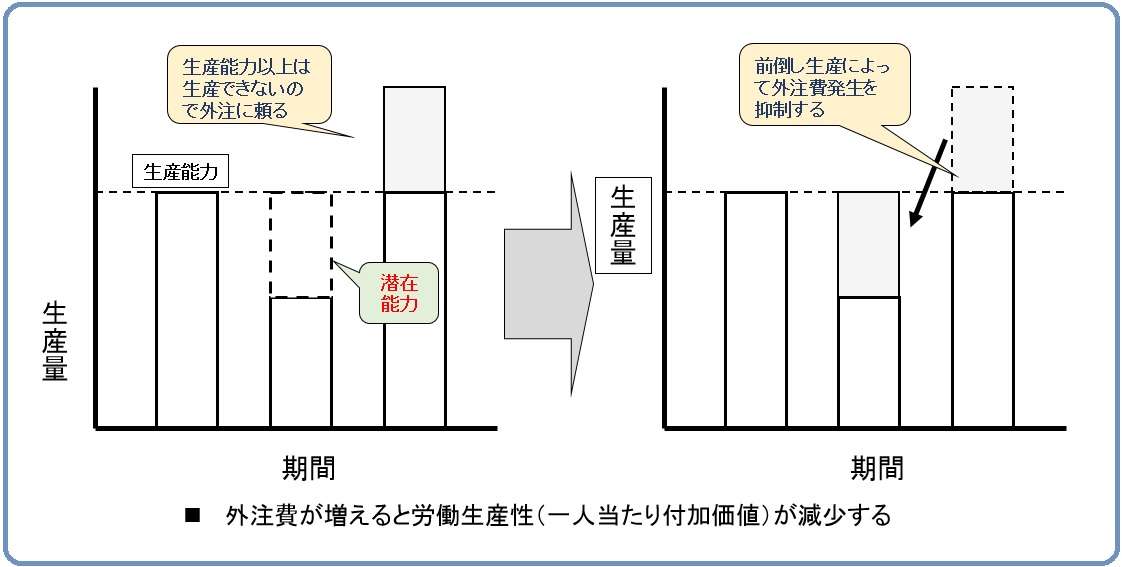

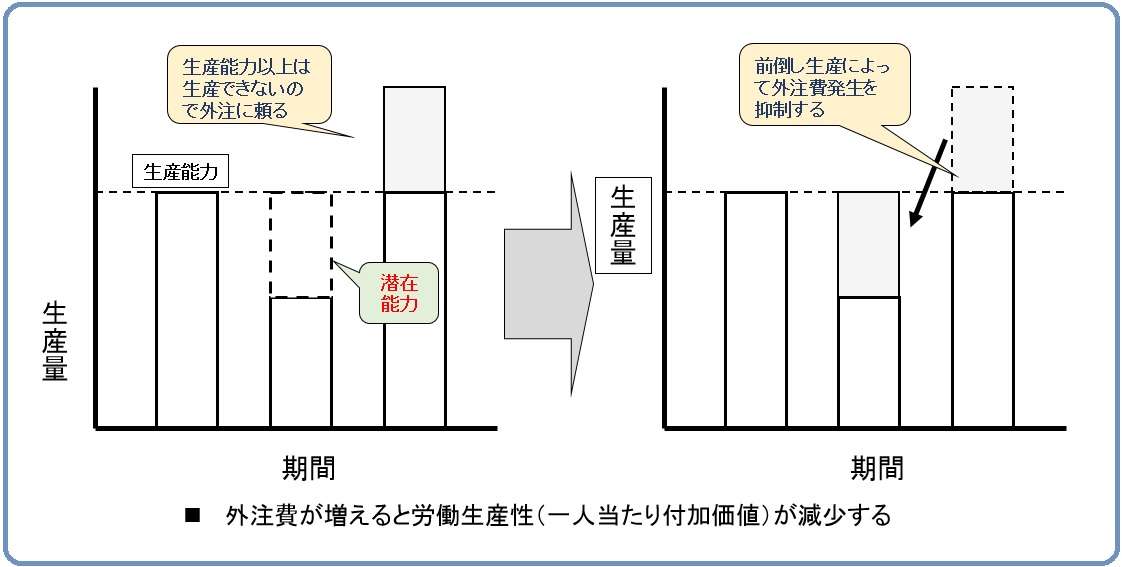

それではどうすれば生産平準化が実現できるのでしょうか。工場視点でこの問題を考えてみます。図1に示したように、生産変動があるといくら生産能力があっても生産できません。だからといって外注生産を増やしてしまうと、労働生産性(一人当たり付加価値)は減ってしまいます。人手不足で生産能力が確保できないと、この問題はより深刻な状態になります。そのため生産量(生産性)を確保するためには、できるだけ生産を平準化して空き時間をなくして生産する必要があるのです(この問題は製造能力に上限のある機械化工場(例:ロボットラインなど)では従来から問題になっていましたが、現場を知らない大企業経営者は気付いていなかったようです。この問題を回避するために、生産管理面で次のような対策項目があります。

(1) 生産が少ない期間は、在庫品や長納期品の前倒し生産を行って能力を分散させる(図1)

図1. 生産前倒しによって負荷調整をすることで生産性を高める

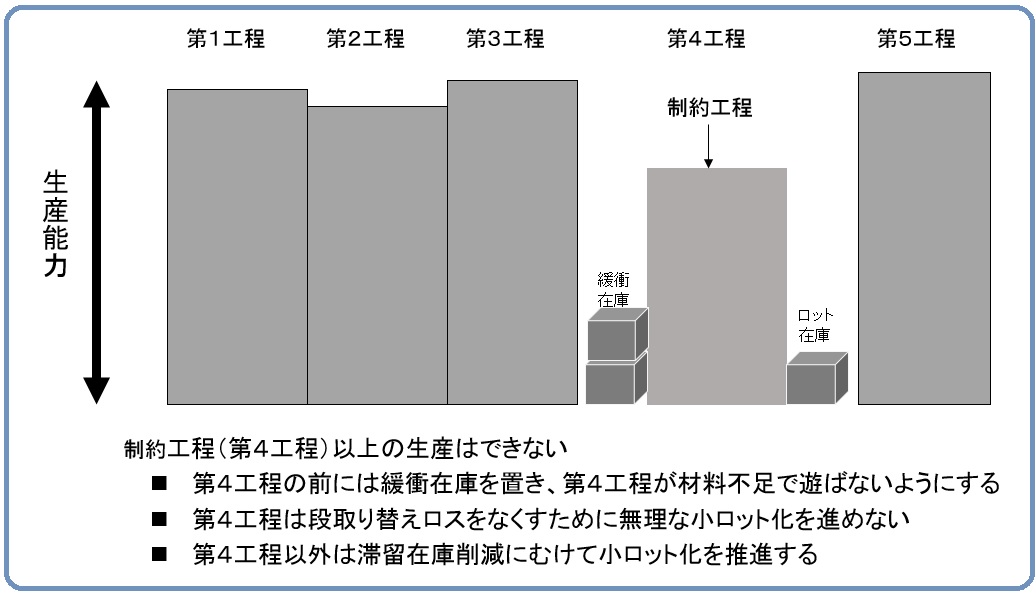

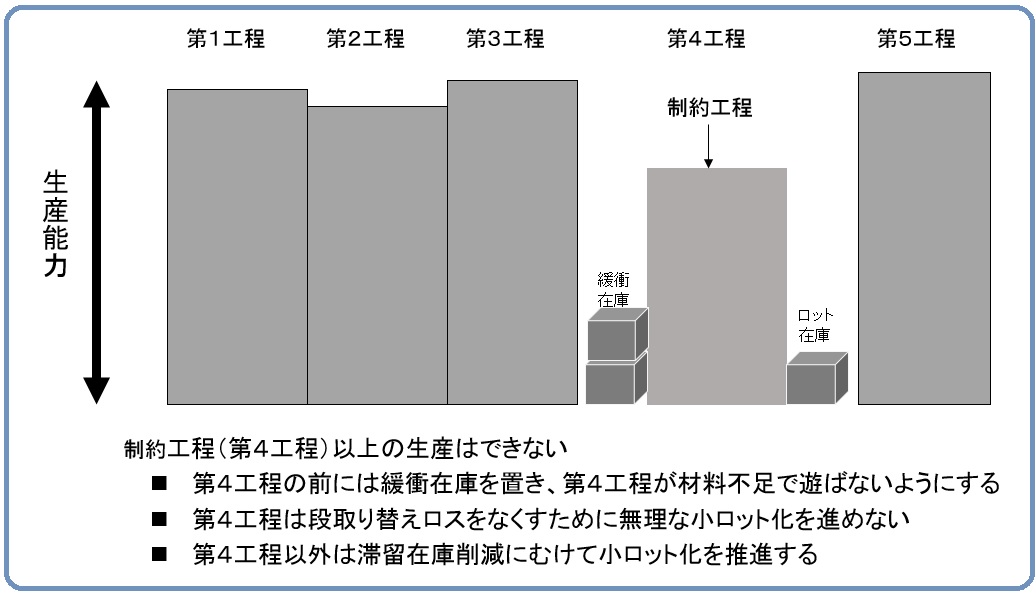

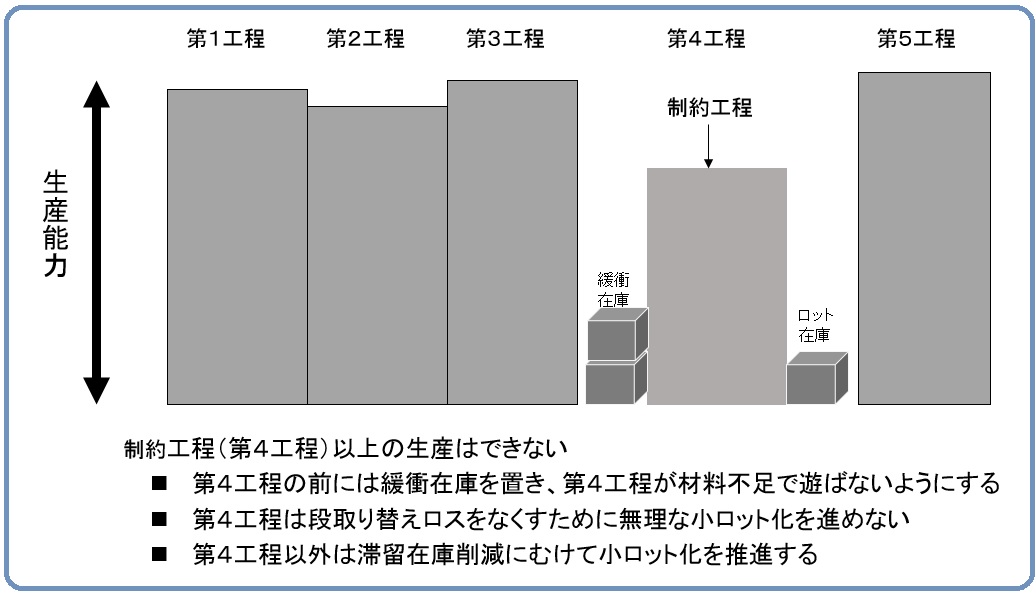

(2) ネック工程が遊ばないように、ネック工程の前にバッファ在庫を置く(図2)

図2. 制約工程の前に在庫を置いて制約工程が遊ばないようにする

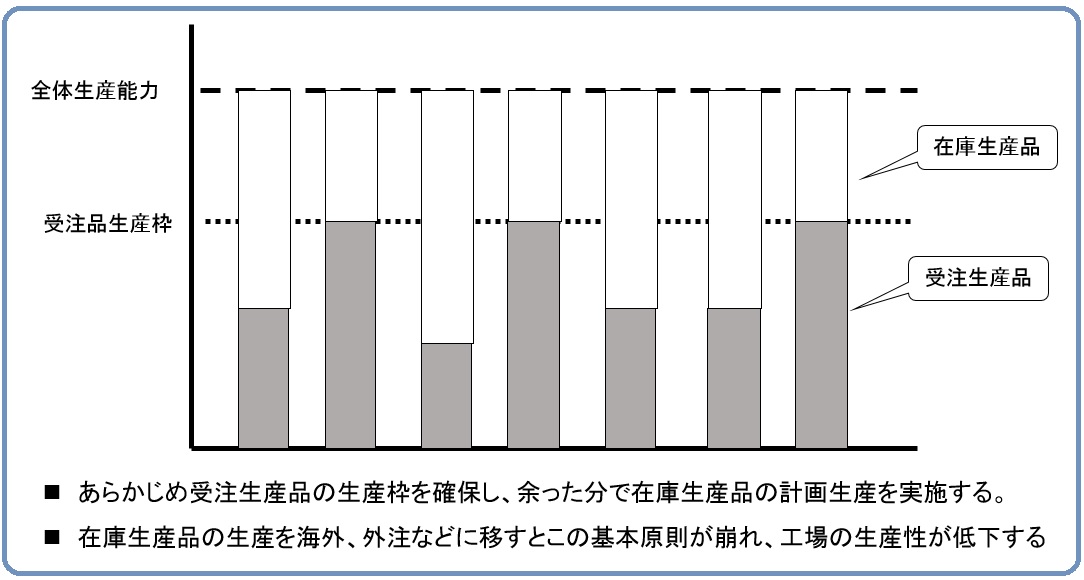

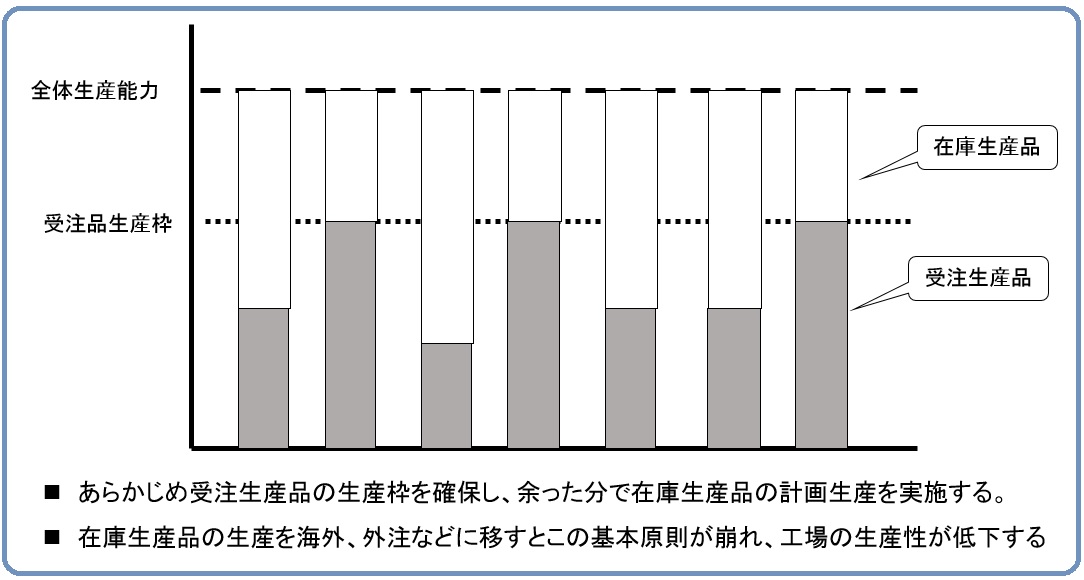

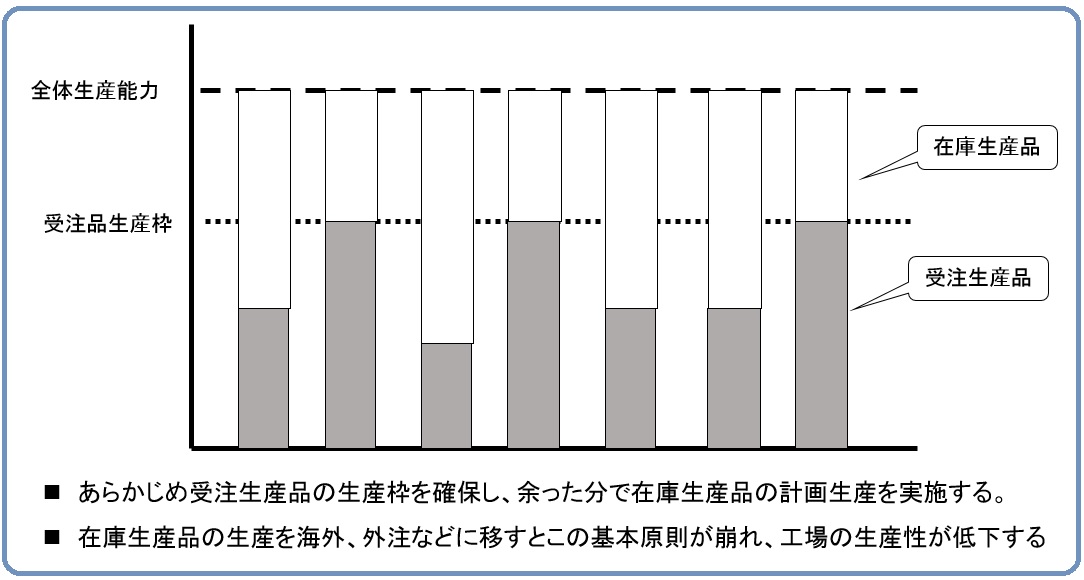

(3) 受注生産品の生産変動の合間に計画在庫品の生産を行って、生産変動の隙間を埋める(図3)

図3. 在庫生産品の生産を活用して平準化を実現する

いずれの対策も在庫品の活用がカギを握っています。ところが、「在庫は悪」という思い込みが浸透している工場では在庫活用を持ち出しにくい雰囲気があります。平準化を支えるべき有意味な在庫まで削減してしまっては、生産平準化が実現できません。工場関係者は、自工場がこの罠に陥って自社の生産性(一人当たり付加価値)が損なわれていないかを監視すべきです。日本の上場製造業者の過半は、実質無借金状態です。たとえ借...