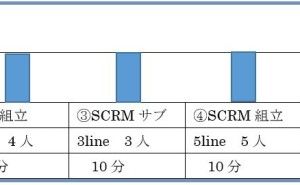

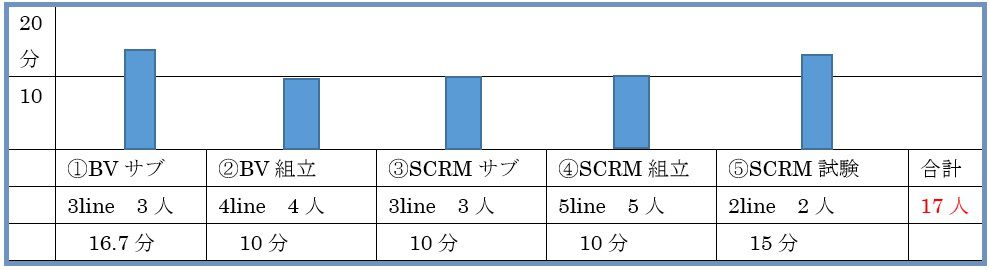

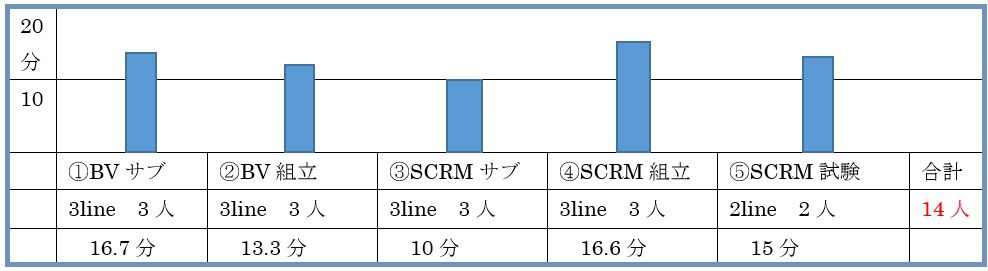

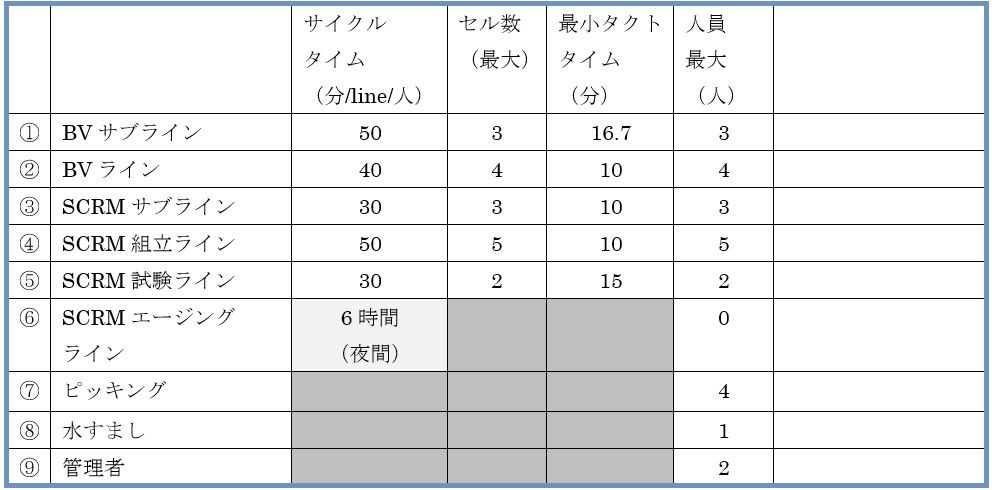

4.各セルの必要台数・必要人員の検討

・ラインバランスが取れるよう①、②、④、⑤の見直し、作業時間短縮化を図る

・日々の生産量変動で休止ラインとなった作業者17人-14人=3人は、他の作業に従事させる

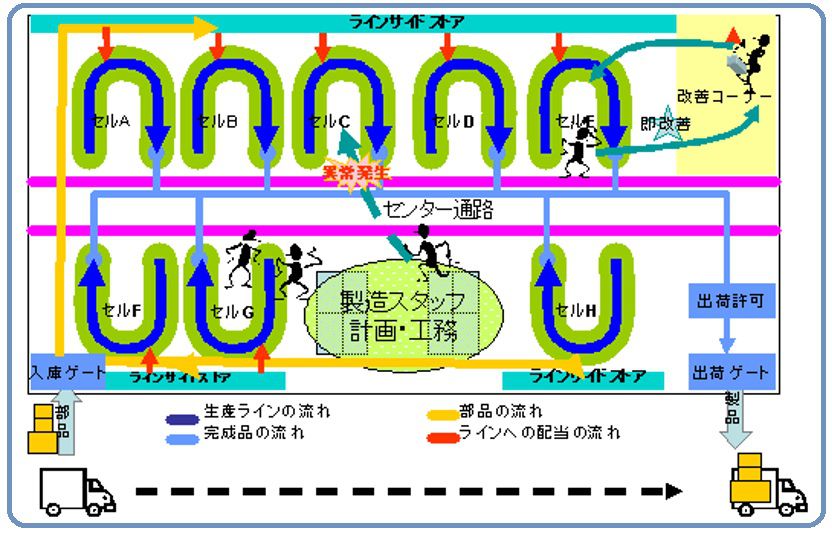

5.レイアウト図・流れ図の作成

(1)レイアウト図・流れ図(例)

(2)レイアウト上の注意点

・BVラインを、SCRMラインへ直結できるよう配置する(今は流れができていない)

・スペースをできるだけ詰めて、作業者、資材運搬などの歩行距離を短くする

(現状は各セル間でスペースを取り過ぎており、動線は短く単純にする)

・空いたスペースに、資材の入庫、保管、出庫エリアを各セルの近くに移動する

(ピッキングは別室で作業を行っているが、これでは組立作業の進捗も見えない)

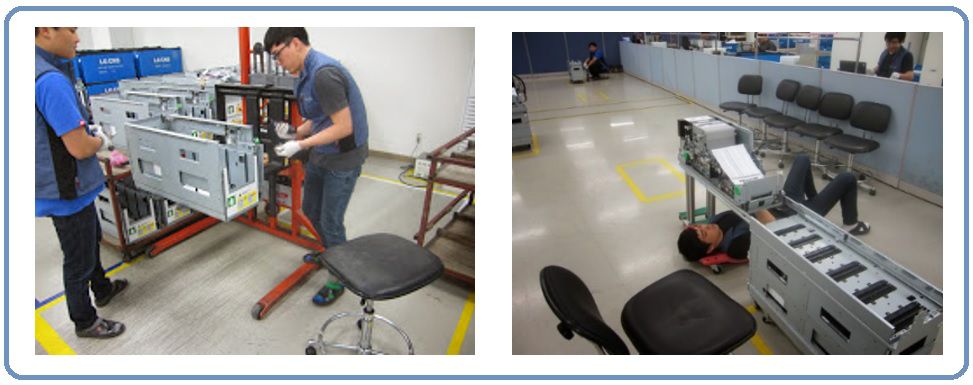

・空いたスペースに下の写真のSCRM組み立てサブラインの移動する

(SCRMとして、できるだけ流れを連続させて、リードタイムを短くする)

(次の工程が遠いと、そこに滞留が生じる。例としてBVサブラインの完成品在庫)

(3)生産性の計算方法

44.3台÷8H=5.53台/H

5.53台÷(17人+7人)=0.23台/H・人

注)間接人員7名も含めた生産性を算出

3.63台÷(14人+7人)=0.17台/H・人(生産性は低くなる)

注)間接人員7名も含めた生産性を算出

6セルラインの試行と今後の改善検討課題

(1)最適レイアウトの検討

・input→outputの切れ目のない流れ実現(整流化)

・占有面積を可能な限り少なくする(セル間隔をできるだけ詰める)

・人・モノの流れを見直しムダを取り除く

(2)生産台数が変動しても生産性が低下しないように改善する

・更なるラインごとのタクトタイム短縮

(多能工化訓練による作業スピード、自働化、ポカよけ改善)

(3)人員配置ルールの明確化

アンドンによる遅れが通知された時、だれが応援に行くのか?を決めておく

・1人1セルが原則だが、ラインバランスが取れないセルに対しては、1人が複数のセルを掛け持ちして

・人員の余剰が生じた時の作業割り振り

生産量が変動、セル休止時の余剰人員が生じた時の人員配置方法を決めておく

(教育訓練に割り当てる、不良品の修理に割り当てる、他のラインに配置するなど)

・人員配置は、翌日の生産計画に従って、前日に計画する

(人員の固定化は、生産性の低下につながるので避けなければならない)

・多能工は、配置先の仕事がすぐにできるように教育することが条件

(たとえばBV組立とSCRM組立、SCRM組立とSCRM試験など、多能工の範囲を決める)

(4)その他

(立った位置で作業しやすいように、SCRMを作業台に乗せるなどの工夫が必要)

・生産性は、1.6項のように、セルラインのトータル生産量、トータル人員を対象に算出する

・ルールは、フローチャート化して、だれでも見えるように掲示する

(異常処理ルール、日々の人員配置:だれがどの仕事をしている・・・)

・部品供給は、暫定的に1日/半日単位で行っているが、速やかに間隔を短くする検討を行うこと。