購買業務の要点(その4)サプライヤー評価に続けて、解説します。

13. サプライヤー指導の重要性

購買担当者が実施するサプライヤーマネジメントの中でサプライヤー指導は大変重要な項目です。とかく購買担当者はサプライヤーに対していろいろな指摘をしがちです。指摘はしますがそれに対する対策案は教えてあげていますでしょうか。たしかに購買担当者がサプライヤーの抱える問題点を明らかにすることは重要です。それらの問題を解消することで自社の調達改善につながるからです。

問題によってはサプライヤー自体の生産性や品質の向上につながるものもたくさんあるはずです。ここで気を付けなければならないことは「指摘に終わってはならない」ということです。サプライヤーは上流に行けばいくほど小さい会社になりがちです。

下請、孫請けなどと表現をすることが多いと思いますが、先に行けばいくほど規模が小さくなり、管理技術力も不十分という経験をされたことがあるのではないでしょうか。ということは問題点を指摘されてもそれを自ら解消することができないということにも陥る可能性があるのです。

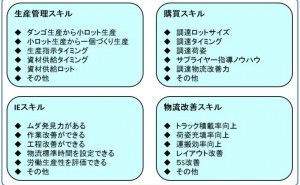

そこで必要になってくることが「サプライヤー指導」です。品質改善やコスト改善、技術指導や管理技術の指導などあらゆる範囲に及びます。これは購買担当者にとってもよい勉強になります。指摘するからにはそれに対する処方箋を持っていることが必要だからです。

指摘だけなら誰でもできますが、その処方箋となるとどうでしょうか。購買スタッフは指摘したことに対して自分なりの見解を持っておく必要があります。必ずしもその方策がベストな解でなくてもいいのです。自分なりの考え方を持ってほしいということを言っているわけです。

言いっぱなしはやめましょう。いろいろなことを教えてあげましょう。サプライヤーのレベルが向上すれば結果的に自社のレベル向上として返ってくるのです。

14. 管理技術

サプライヤーが最低限行わなければならないことはQCDを守ってものをつくって納入することです。多くのサプライヤーはこれだけで手いっぱいなのです。皆さんの会社の管理技術レベルとサプライヤーの管理技術では差があるということを頭の中に入れておく必要があります。サプライヤーで特に不足していると思われるのが「管理技術」だと思います。たとえば現場管理はどうでしょうか。

現場管理の基本である「標準作業の設定」であったとしてもサプライヤーでそれができているとは限らないのです。作業者によって仕事の仕方やスピードにばらつきがあるということを念頭に置いてサプライヤーと話をするべきでしょう。もし標準が決まってなかったものをきっちりと決めればQCDのレベルが向上することは確実なのです。これをしっかりとサプライヤーに説明するとともに「標準作業の設定」の仕方を教えてあげることです。

生産工程改善の取り組み方もサプライヤーの現場に出向いて実際に教えてあげましょう。すると生産現場の形が変わります。仕事の仕方が変わります。新たな管理帳票が作成されます。このように具体的に形が変わればサプライヤーとしてもしみじみと来るところがあるでしょう。そうなるとしめたものです。改善が加速するからです。

特に「管理技術」については実際に使用する管理帳票を提供してあげるとともに特定の工程で作成してあげるくらいの度量が欲しいものです。本来であればお金を払ってコンサルタントに依頼して改善していくべきところを、皆さんが協力してあげることでサプライヤーは実現できるのです。サプライヤーにとって決して悪い話ではないはずです。一点気にしなければならないことは改善を持ちかけた時のサプライヤー側の受け皿です。

小さな会社になればなるほど一人の担当者が多くの仕事を担当しています。皆さんの会社から現場管理、品質管理、生産改善の3つを持ちかけても同時には対応できないかもしれません。ここは受け側の事情を十分に考慮してあげましょう。気長にサプライヤー改善支援をしていくことが望ましいでしょう。

15. 東南アジアの会社指導

サプライヤーさんにとって私たち購買サイドが無ければビジネスがやっていけないわけですが、私たちのビジネスも協力会社さんの協力なしには成立しません。

ということでお互いにWin-Winになるようなしかけが必要になります。私たちは品質の良いものをより安く購入できることを目指します。サプライヤー側ではより取引額が拡大するように望むでしょう。これを共通目標と意識することでどのような活動を実施していくべきかについて検討する必要が出てくるのです。

私たちが求める品質を出してもらうためには品質目標を定め、それを達成できるように支援していくことが望ましいと思います。サプライヤーの製造現場があまりにも乱雑で5Sができていないようであると品質不良は当然のごとく発生します。このような場合には5Sへの正しい取り組み方を教えてあげ、一緒に5Sの達成目標を設定して改善に取り組むべきでしょう。

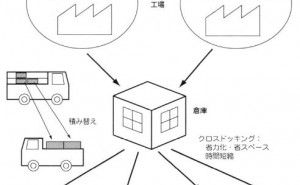

よりよい価格で購入を求めているにもかかわらずサプライヤーが材料費で四苦八苦しているのであれば、こちらから材料を支給してあげることも一つの方法でしょう。このようにお互いのメリットのためにはお互いが汗をかく活動が必要になるのです。特に東南アジアのサプライヤーはまだまだQDCの向上に対する取組もノウハウも不足しています。

ここで日本の優れた管理技術を導入してあげると非常に効果があると思われます。東南アジアの会社はこのような技術の吸収に前向きですから、ぜひ指導してあげるとよいでしょう。もしかして彼らに指導をしたところで言うことを聞いてくれないのではないか、と懸念を抱く人もいるかもしれません。

たしかに多くの会社の方が東南アジアで改善が進まずに悩まれている事実もあります。しかしここは指導力の問題ということで自分たちの責任と考えたらいかがでしょうか。単なる押しつけでは相手は動きません。コーチングの手法も織り交ぜながらどうしたら相手が動いてくれるのかを研究しながら進めてみましょう。

このような指導力こそが今の購買担当者には求められているのです。単なる値切り屋ではなくトータルQDCを向上させ、サプライヤーを育成できる人こそが今後必要とされる購買人財なのです。

次回に続きます。

...